在電子制造行業,SMT(表面貼裝技術)作為PCBA生產的核心環節,直接決定了產品的性能穩定性、使用壽命及市場口碑。面對日益復雜的電路設計、微型化元器件和嚴苛的行業標準,越來越多的客戶將“質量可靠”作為選擇SMT貼片加工廠的首要考量。作為深耕電子制造領域的專業服務商,1943科技始終將“可靠性”貫穿于每一個生產細節,致力于為客戶提供值得信賴的SMT貼片服務。

為什么“質量可靠”是SMT貼片的核心競爭力?

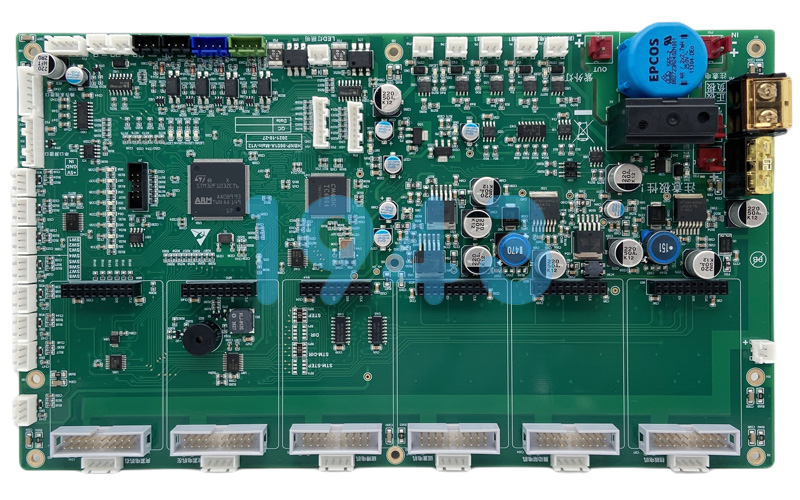

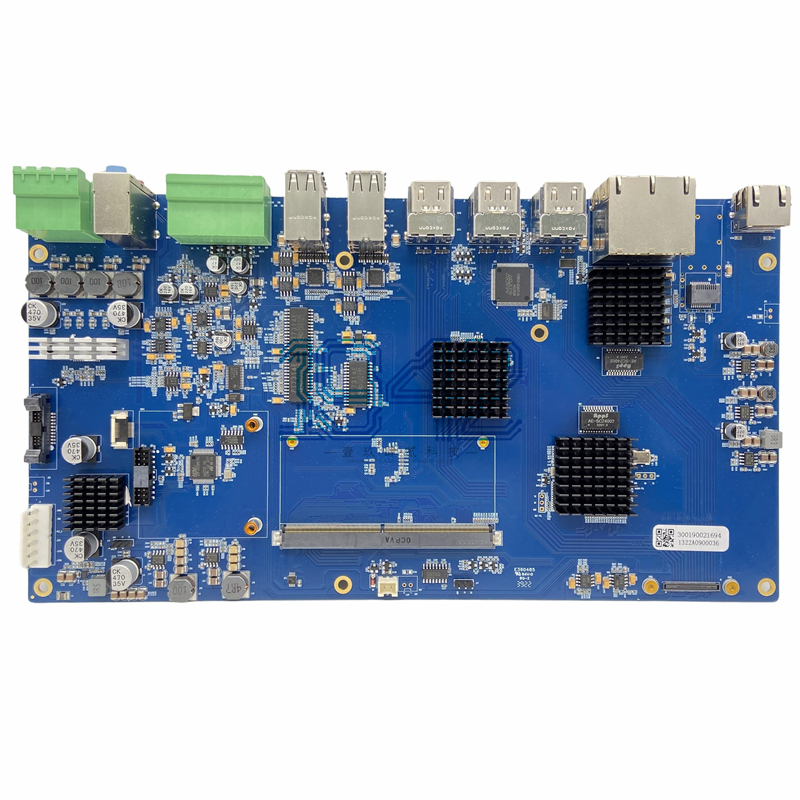

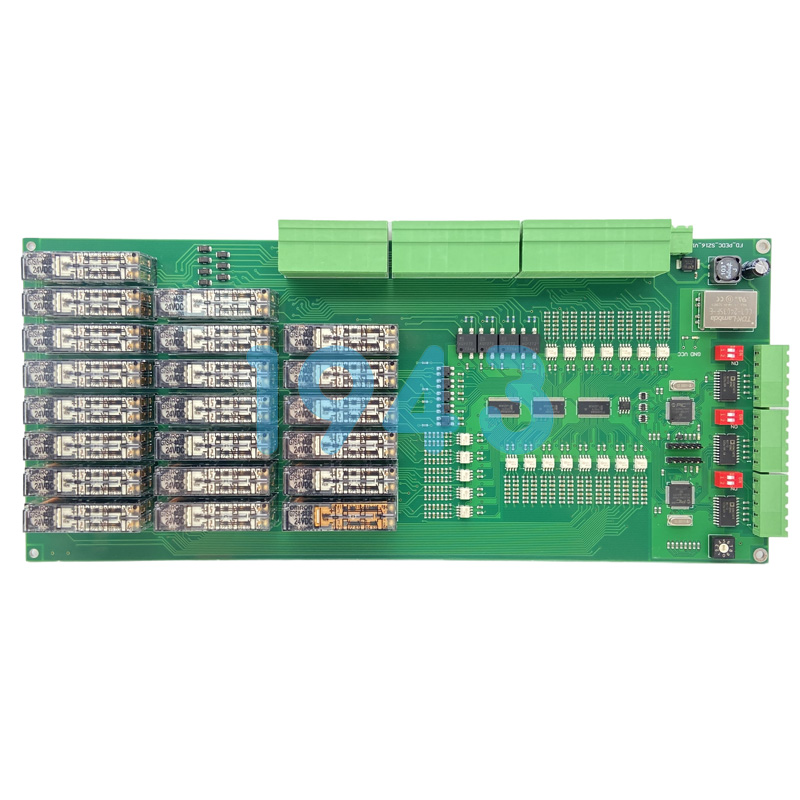

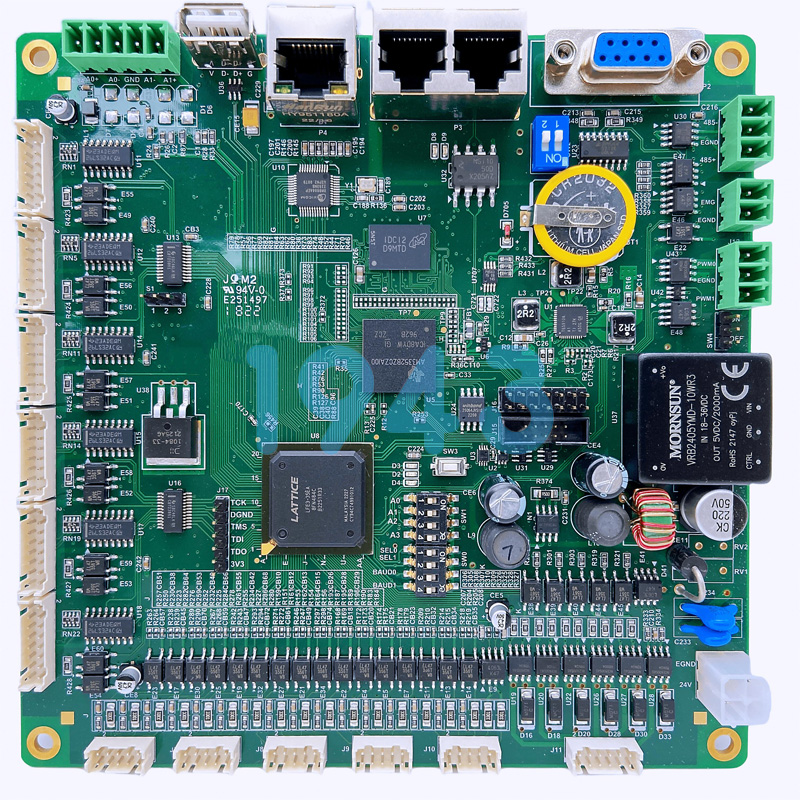

SMT貼片看似只是將元器件貼裝到PCB上,實則涉及錫膏印刷、貼片精度、回流焊接、過程檢測等多個高精度工序。任何一個環節的微小偏差,都可能導致虛焊、偏移、立碑、橋接等缺陷,進而引發整機功能異常甚至安全隱患。

尤其在汽車電子、工業控制、醫療設備、通信模塊等對可靠性要求極高的領域,客戶不僅關注價格與交期,更看重加工廠是否具備:

- 穩定的工藝控制能力

- 完善的質量管理體系

- 可追溯的生產數據

- 快速響應的異常處理機制

這些要素共同構成了“質量可靠”的底層支撐。

1943科技如何打造質量可靠的SMT貼片服務?

1. 高標準制程控制,從源頭預防缺陷

我們嚴格執行IPC-A-610及J-STD-001等行業規范,在錫膏印刷環節采用高精度視覺對位系統,確保鋼網與焊盤精準匹配;貼片機配置高分辨率攝像頭與閉環反饋系統,實現±25μm以內的貼裝精度;回流焊曲線根據物料特性個性化設定,并實時監控溫度波動,杜絕熱應力損傷。

2. 全鏈路自動化檢測,層層把關品質

每一片PCBA均需經過多重檢測關卡:

- SPI(錫膏檢測):在印刷后即時檢測錫膏厚度、體積、偏移;

- AOI(自動光學檢測):貼片后自動識別元件缺失、錯件、極性反向等問題;

- X-Ray檢測:針對BGA、QFN等隱藏焊點,進行內部焊接質量分析;

- 功能測試(FCT):模擬實際工作環境,驗證電路邏輯與信號完整性。

通過多維檢測體系,將不良品攔截在出廠前。

3. ESD與潔凈環境雙重保障

所有SMT車間均按防靜電標準建設,配備離子風機、接地系統及人員ESD防護裝備。同時,車間達到萬級潔凈度要求,有效避免粉塵、濕氣對精密元器件的污染,特別適用于高敏感度產品制造。

4. 全流程數據可追溯,問題快速定位

依托MES(制造執行系統),從物料入庫、錫膏批次、設備參數到操作人員信息,全部實現數字化記錄。一旦出現異常,可在數分鐘內完成根因分析,大幅提升質量響應效率。

5. 專業工程團隊前置介入,優化可制造性

我們的DFM(可制造性設計)工程師在客戶設計階段即可提供貼片工藝建議,如焊盤布局、鋼網開孔、元件間距等,從源頭降低制造風險,提升一次通過率。

質量可靠 ≠ 成本高昂:高效與穩健并行

1943科技堅信,高質量不應以犧牲效率為代價。通過智能化排產、柔性化產線配置與精益生產管理,我們在保障品質的同時,實現小批量快速打樣(最快48小時交付)與大批量穩定量產的無縫切換,幫助客戶平衡成本、周期與質量三重目標。

結語:選擇一家質量可靠的SMT貼片廠,就是選擇產品成功的起點

一塊電路板的可靠性,往往決定了一個產品的命運。1943科技以嚴謹的工藝、透明的流程和持續改進的態度,成為眾多高要求客戶的長期合作伙伴。

如果您正在尋找一家真正“質量可靠”的SMT貼片加工廠,歡迎聯系1943科技——用專業制造,守護您的每一款產品從圖紙走向市場的每一步。

2024-04-26

2024-04-26