在SMT(表面貼裝技術)貼片及PCBA(印制電路板組裝)制造過程中,PCB基準點(Fiducial Mark)雖小,卻起著至關重要的作用。作為自動化貼片設備精準識別和定位的核心參考,基準點的合理設計與布局直接影響貼裝精度、生產效率乃至整板良率。本文將從功能原理、設計要點到常見問題,系統解析PCB基準點在SMT貼片加工中的關鍵價值,幫助客戶優化PCB設計,提升制造可靠性。

一、什么是PCB基準點?

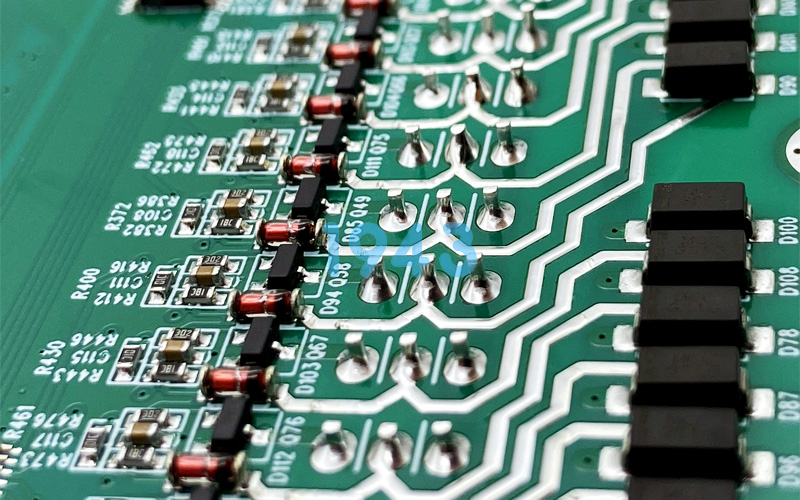

PCB基準點,又稱光學定位點或Fiducial Mark,是印刷電路板上用于SMT貼片機視覺系統識別和校準的專用標記。通常為圓形、方形或其他高對比度圖形,由裸露銅箔構成,并覆蓋阻焊層以增強反光差異。貼片機通過攝像頭捕捉這些基準點的位置信息,實時校正PCB在傳送過程中的偏移、旋轉或熱脹冷縮帶來的誤差,從而確保元器件被精確貼裝到指定焊盤位置。

二、基準點的分類與應用場景

根據用途不同,PCB基準點主要分為兩類:

-

全局基準點(Global Fiducial)

位于PCB板邊或拼板四角,用于整板定位。適用于單板或拼板整體對位,是貼片機建立坐標系的基礎。 -

局部基準點(Local Fiducial)

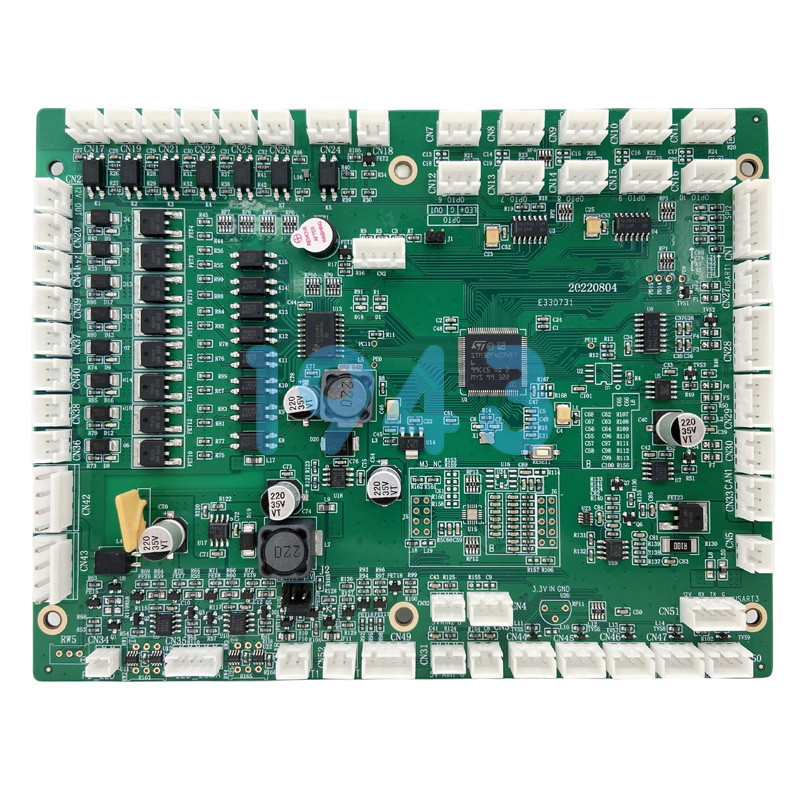

靠近高密度、高精度元器件(如QFP、BGA、CSP等)設置,用于局部區域精確定位。當整板尺寸較大或存在翹曲時,局部基準點可顯著提升關鍵區域的貼裝精度。

在實際SMT生產中,通常建議同時設置全局與局部基準點,形成多級校準體系,以應對復雜板型和高密度布局的挑戰。

三、PCB基準點的設計規范(行業通用標準)

為確保SMT設備高效識別并穩定運行,基準點設計需遵循以下通用規范:

- 形狀與尺寸:推薦使用直徑1.0mm~1.5mm的實心圓形銅箔,阻焊開窗直徑比銅箔大0.2mm~0.3mm,形成清晰邊緣。

- 表面處理:基準點區域不得覆蓋絲印、油墨或任何遮擋物,必須保持裸露且平整。

- 位置要求:

- 全局基準點應分布在PCB對角線兩端,距離板邊至少3mm以上;

- 局部基準點應位于目標元器件對角附近,距離焊盤中心不超過15mm;

- 避免靠近通孔、測試點或高元件陰影區。

- 數量配置:單板至少設置2個全局基準點(非對稱布局更佳),高精度區域建議增加局部基準點。

- 材料一致性:基準點與周圍焊盤應采用相同表面處理工藝(如OSP、沉金等),避免反光差異過大影響識別。

四、基準點缺失或設計不當的后果

若PCB未設置基準點,或設計不符合設備識別要求,可能導致以下問題:

- 貼片機無法自動校正位置,引發元器件偏移、立碑、錯位等貼裝缺陷;

- 需人工干預調機,降低生產效率,增加返修成本;

- 在高密度或微間距器件(如0201、0.4mm BGA)應用中,極易造成短路或虛焊,影響產品可靠性。

因此,在PCB設計初期即充分考慮基準點布局,是保障SMT順利量產的關鍵前置條件。

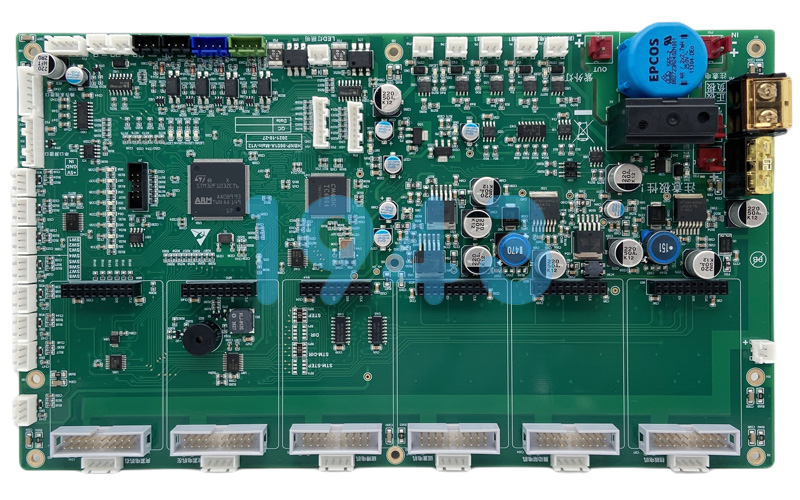

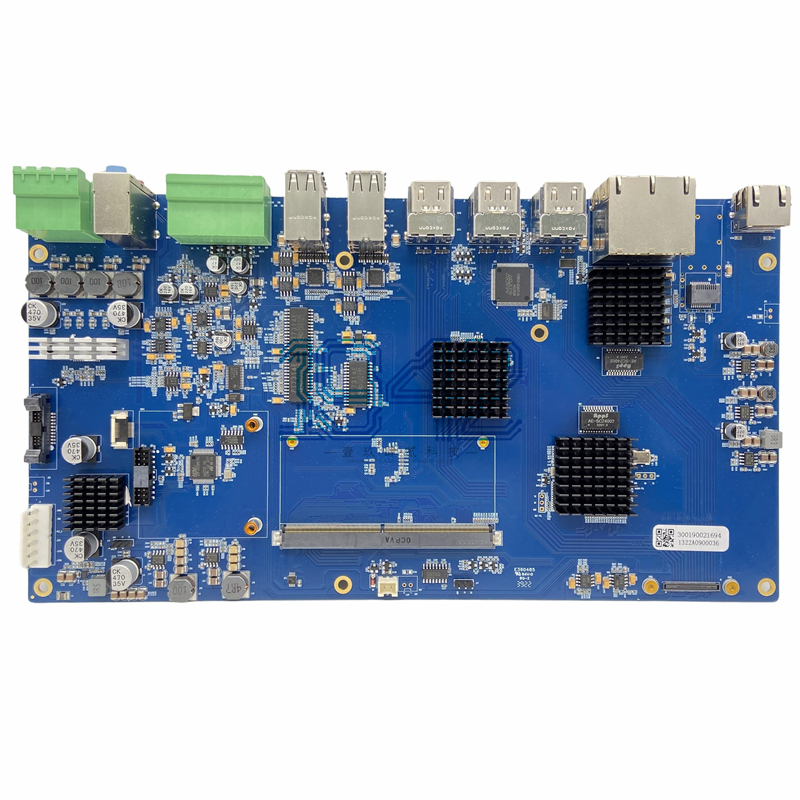

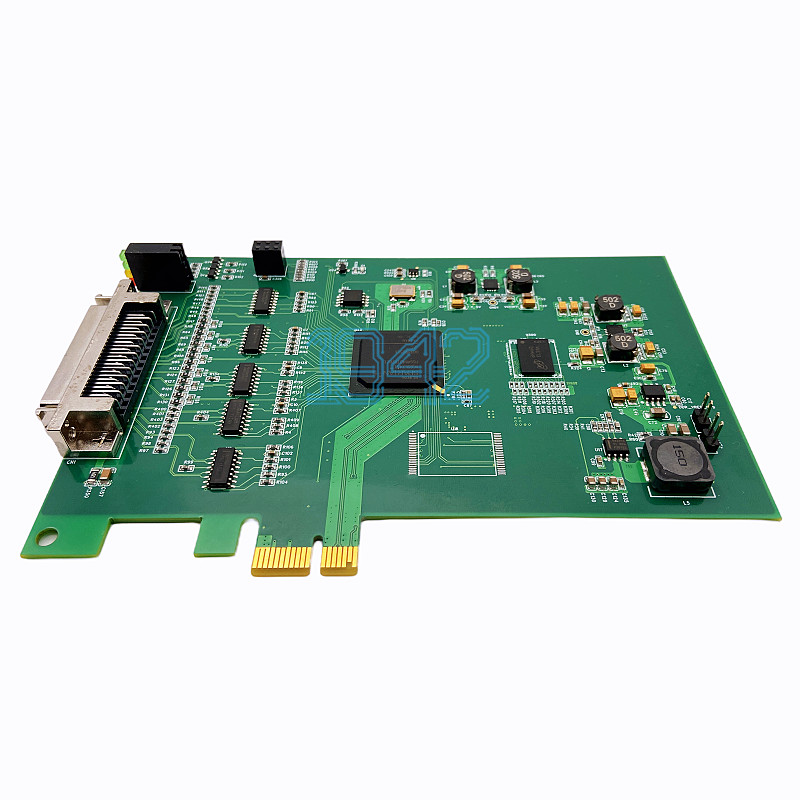

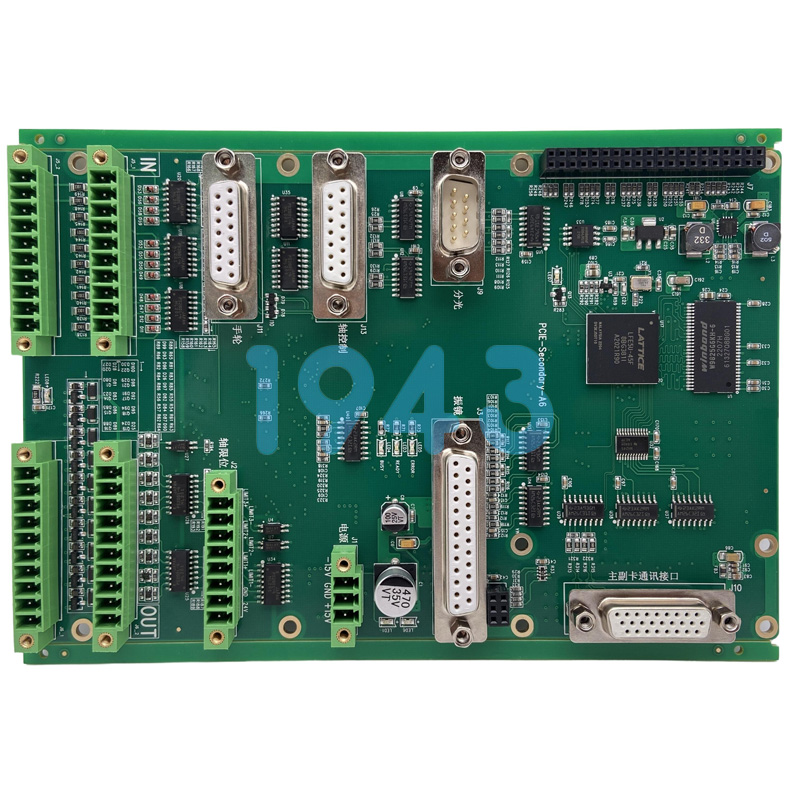

五、1943科技:專業SMT貼片加工中的基準點優化服務

作為專注SMT貼片與PCBA制造的技術型企業,1943科技在多年生產實踐中積累了豐富的基準點應用經驗。我們不僅嚴格遵循IPC標準執行貼片工藝,更可在客戶PCB設計階段提供DFM(可制造性設計)建議,協助優化基準點位置、數量及工藝參數,從源頭提升貼裝良率與交付效率。

我們支持從樣板打樣到批量生產的全周期服務,配備高精度視覺識別貼片設備,兼容各類復雜基準點配置,確保每一塊PCB都能實現微米級貼裝精度。

結語

PCB基準點雖小,卻是連接設計與制造的“眼睛”。合理、規范的基準點設計,是實現高效、高質SMT貼片加工不可或缺的一環。1943科技始終堅持以工藝驅動品質,助力客戶打造可靠、穩定的電子產品制造流程。如需獲取PCB設計指南或SMT工藝咨詢,歡迎聯系我們的工程團隊,我們將為您提供專業、定制化的技術支持。

2024-04-26

2024-04-26