在PCBA加工過程中,首件檢測是產品質量控制的第一道防線,也是最重要的一道關卡。

在電子制造領域,質量控制的成敗往往決定于生產的第一步。首件檢測作為PCBA加工中不可或缺的環節,通過對生產的第一塊PCBA板進行全面檢測,有效預防批量性缺陷,保障產品品質的一致性。

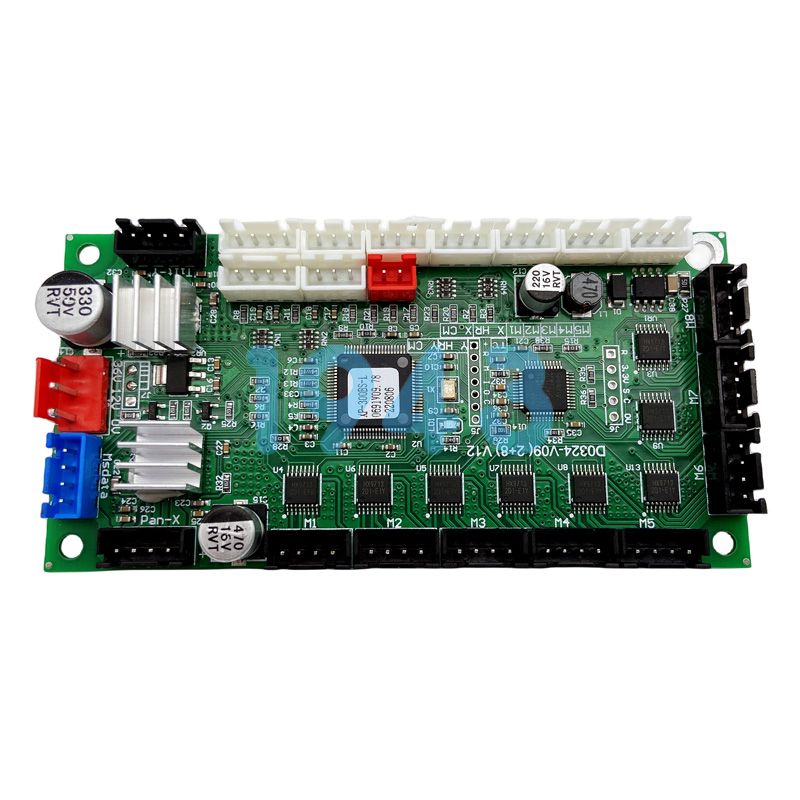

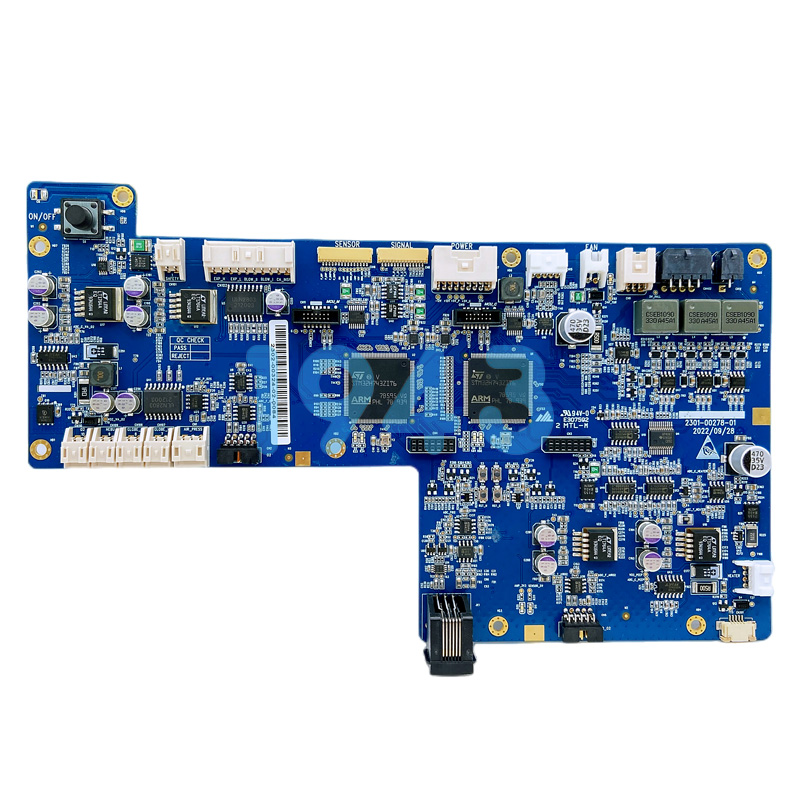

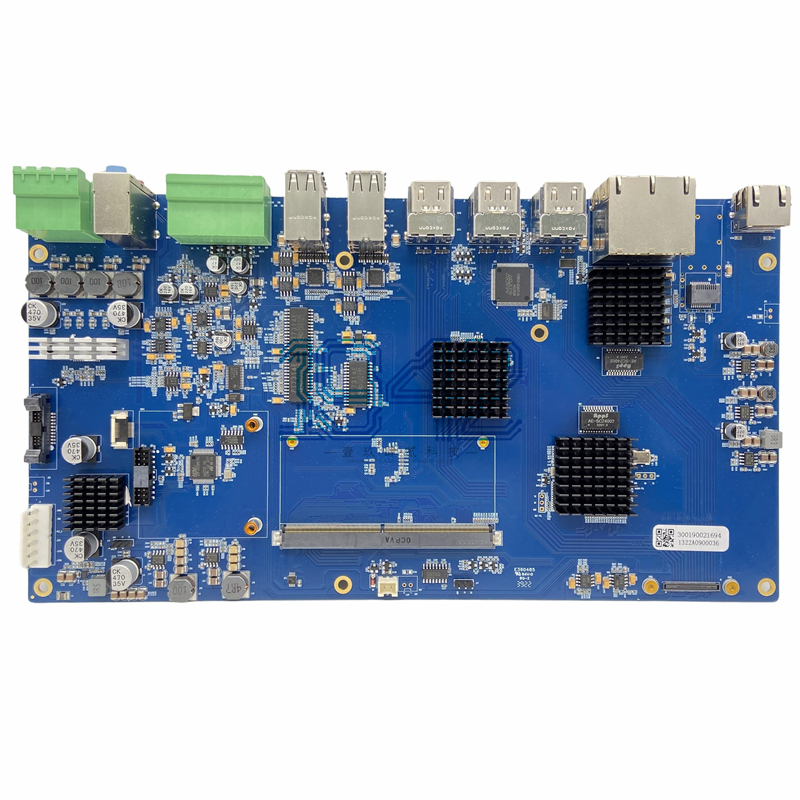

對于通信設備、工業控制、汽車電子等高可靠性要求的產品而言, 首件檢測不僅避免了巨額的質量損失,更維護了企業的品牌聲譽。

01 行業痛點:PCBA加工中的質量隱患

PCBA加工過程復雜而精密,涉及眾多環節和元器件。任何微小疏忽都可能導致批量性質量問題,給企業帶來巨大損失。

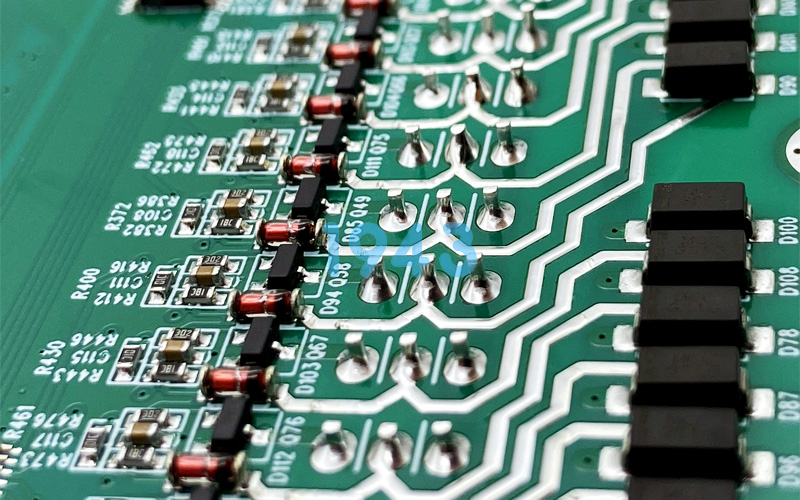

元器件錯貼、漏貼、極性反向等問題屢見不鮮,而焊接質量問題如虛焊、短路、錫珠等更是常見隱患。

特別是在高密度板卡和多層板設計中,BGA、QFN等隱藏焊點的檢測更成為傳統目視檢查的盲區。

如果沒有嚴格的首件檢測流程,這些質量問題往往到批量生產甚至產品投入使用后才被發現,造成的損失將不可估量。

02 首件檢測:概念與核心價值

首件檢測是指在PCBA批量生產的初期,對第一塊完成組裝的樣品板進行全面檢測,以確認其符合設計要求和工藝標準的過程。

這一檢測環節的核心目的在于通過對首件樣品的全面評估,及時發現生產流程中的潛在問題,防止不良品進入批量生產階段。

首件檢測的多重價值

首件檢測為PCBA加工企業帶來多重價值:

- 質量保障:首件檢測是確保產品質量的第一道防線,能夠有效避免質量缺陷流向后續環節。

- 效率提升:通過早期發現問題,首件檢測大幅減少了后續生產中的返工率,提高了整體生產效率。

- 成本節約:在批量生產前進行“把關”,顯著降低了不合格產品數量,節約了材料和人工成本。研究表明,嚴格的首次檢測可以將不良率減少到低于1%,大幅減少浪費。

03 首件檢測的關鍵節點與流程

首件檢測的關鍵節點

在PCBA加工過程中,以下情況必須進行首件檢測:

- 生產開始的首塊板卡,即第一塊板和第一塊面板

- 輪班交替時,每班開始生產的首塊面板

- 工程變更(ECN)后,如更換超過一定數量的元器件

- 工藝參數更改后,如程序重新優化、工位更改等

嚴謹的檢測流程

完善的首次檢測通常采用“三檢制”體系,確保檢測結果的準確性:

- 自檢:生產工程師對首件產品進行自檢,重點關注元器件的方向和放置效果。

- 互檢:操作員之間進行相互檢查,重點核對BOM和圖紙,檢查是否有資料短缺等。

- 全檢:質量檢查員使用專業設備進行全面檢查,包括元件測量、元件方向確認等。

對于有BGA設備的板卡,還需要進行X射線檢查以確定內部焊球的焊接效果。

04 首件檢測的具體內容與方法

首件檢測涵蓋多個維度,從外觀到功能,從元器件到焊點,確保每個細節都符合質量標準。

元器件檢測

檢測元器件的型號、規格、位號、極性、方向等是否符合設計圖紙要求,確保正確安裝在預定位置。

同時還要檢查元器件本身的質量狀況,如元件顏色、尺寸等是否符合要求。

焊接質量評估

評估焊點的完整性、光潔度和可靠性,檢查是否存在虛焊、短路、錫珠等焊接缺陷。

對于BGA、CSP和QFN等封裝組件的隱藏焊點,需通過X射線檢查焊點的厚度、形狀和質量。

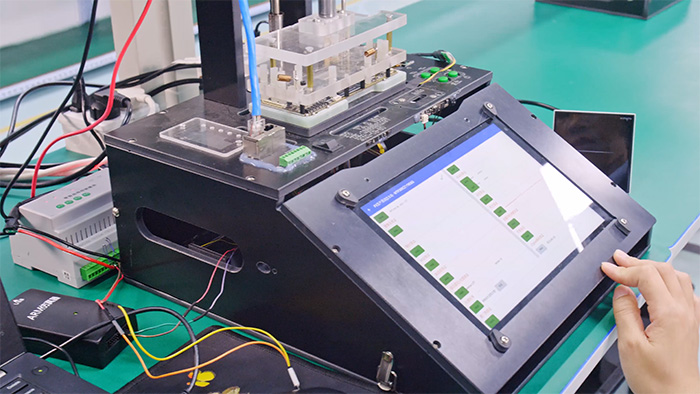

電氣性能測試

通過LCR量測,對板上的無源元件進行測量,并與BOM表上的元件額定值進行比較。

對于更復雜的板卡,可能需要進行飛針測試或ICT測試,通過測量固定點之間的電阻來確定是否存在短路、空焊等問題。

功能驗證

通過FCT功能測試,模擬電路板的實際使用場景,驗證板卡是否能正常工作。這種測試方法可以準確地確定電路板是否正常。

05 1943科技的首件檢測優勢

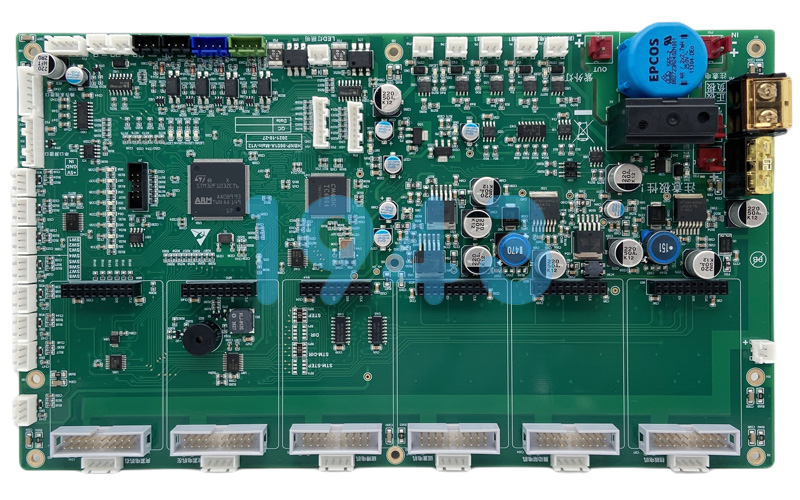

作為專業的SMT貼片加工廠,1943科技將首件檢測視為質量體系的核心環節,通過嚴謹的流程和先進設備,確保客戶產品的可靠性與一致性。

完備的檢測體系

我們建立了完善的首件檢測流程和標準,涵蓋從元器件入庫到最終成品的全過程。

我們的首件檢測不僅關注外觀和基本功能,更通過專業設備驗證深層性能指標,確保產品在各種應用場景下的可靠性。

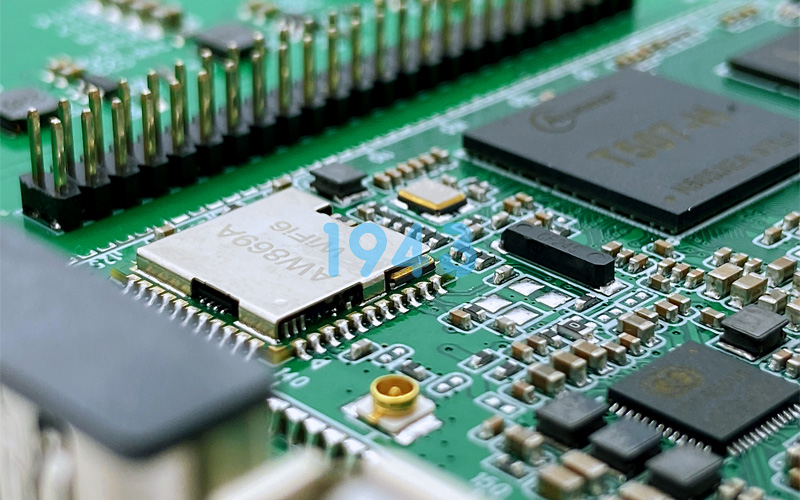

先進設備支撐

1943科技配備了全自動高端SMT生產設備和檢測儀器,包括SPI(在線錫膏3D檢測儀)、在線AOI、X-RAY等。

我們還引入了SMT智能首件測試儀,提高了檢測效率和準確性。這些先進設備為高質量的首件檢測提供了技術保障。

專業團隊與經驗

我們的質量團隊由經驗豐富的專業人員組成,精通PCBA加工的各個環節和潛在風險。

通過嚴格的培訓和考核體系,確保每位檢測人員都能準確識別各類質量問題,作出正確判斷。

靈活應對各類需求

憑借7條高速SMT貼片生產線和靈活的生產管理系統,我們能夠快速響應各類客戶的首件檢測需求。

無論是小批量打樣還是大批量生產,我們都能保證首件檢測的嚴謹性和一致性,為客戶產品質量保駕護航。

06 行業應用與未來展望

隨著電子產品向小型化、高密度、高性能方向發展,首件檢測的重要性日益凸顯。

在通信設備、工業控制、汽車電子等高可靠性要求的領域,首件檢測已成為保證產品品質的必備環節。

技術發展趨勢

未來,首件檢測技術將向著更智能化、自動化的方向發展。人工智能和機器學習技術正在被應用于視覺檢測,通過訓練系統自動檢測接收的零件和電路板。

基于AI的視覺檢測系統可以幫助人類進行決策,通過比較存儲的“黃金”參考圖像和首件檢驗樣品,自動隔離任何差異。

持續改進的價值

對于制造企業而言,首件檢測不僅是質量控制手段,更是持續改進的起點。

通過系統記錄首件檢測數據和結果,企業可以不斷優化工藝參數,提高生產效率和產品直通率。

在1943科技,我們深刻理解首件檢測對于PCBA加工質量的關鍵意義。通過嚴謹的首件檢測流程和專業的質量控制團隊,我們從生產源頭把控品質,確保每一塊交付給客戶的PCBA板都符合最高標準。

憑借完備的檢測設備與專業的質量體系,我們為首件檢測提供了全方位保障,成為客戶值得信賴的PCBA制造合作伙伴。

2024-04-26

2024-04-26