一塊光禿禿的電路板PCBA如何最終變身為功能完備、外觀精致的電子產品?這背后是精密嚴謹的成品組裝流程。以下是其核心環節:

一、 PCBA加工與初步檢驗

-

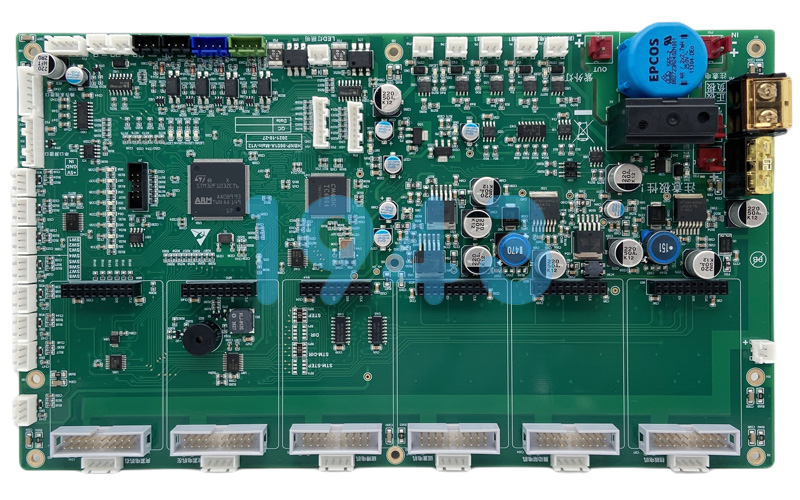

SMT貼片: 高速貼片機精準地將微型電阻、電容、IC等元器件貼裝到PCB焊盤上,經回流焊形成可靠焊點。

-

DIP插件: 對不適合貼裝的大型元件(如電解電容、變壓器),進行手工或自動插件,再經波峰焊固定。

-

AOI & AX檢測: 自動光學檢測(AOI)篩查焊點缺陷;X射線檢測(AXI)透視BGA等隱藏焊點質量。

-

基礎電性測試: 進行電源短路、開路等基本電氣安全測試。

二、 PCBA功能測試 (FCT)

-

模擬真實工作環境,對PCBA進行全面功能驗證。

-

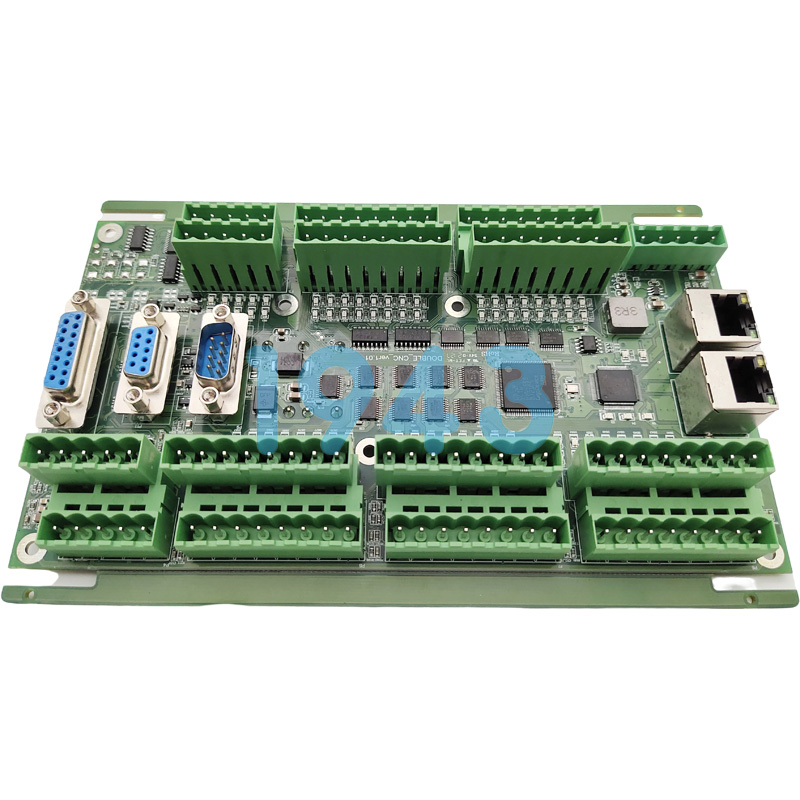

通過專用測試夾具連接,運行預設程序,測試各項輸入輸出、通信、傳感器、執行器等功能是否達標。

-

不合格品被隔離檢修或返工。

三、 外殼與結構件準備

-

塑料/金屬外殼注塑、沖壓、CNC加工完成,表面處理(噴漆、絲印、陽極氧化等)。

-

按鍵、屏幕、接口、散熱片、屏蔽罩、螺絲等輔料齊套并檢驗。

-

關鍵:確保所有部件尺寸、外觀、材質符合設計要求。

四、 整機組裝集成

-

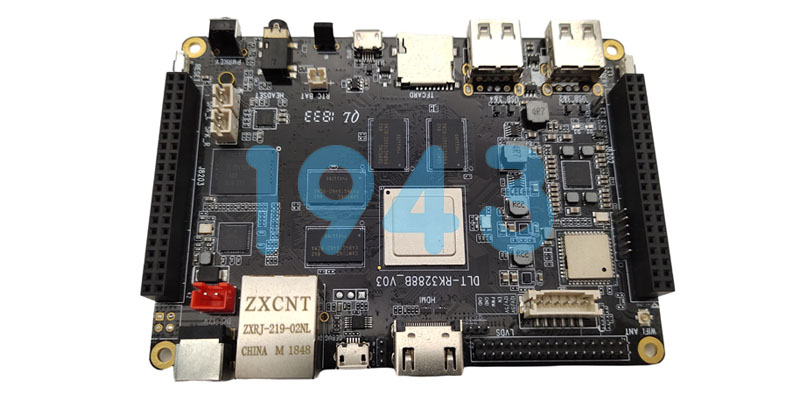

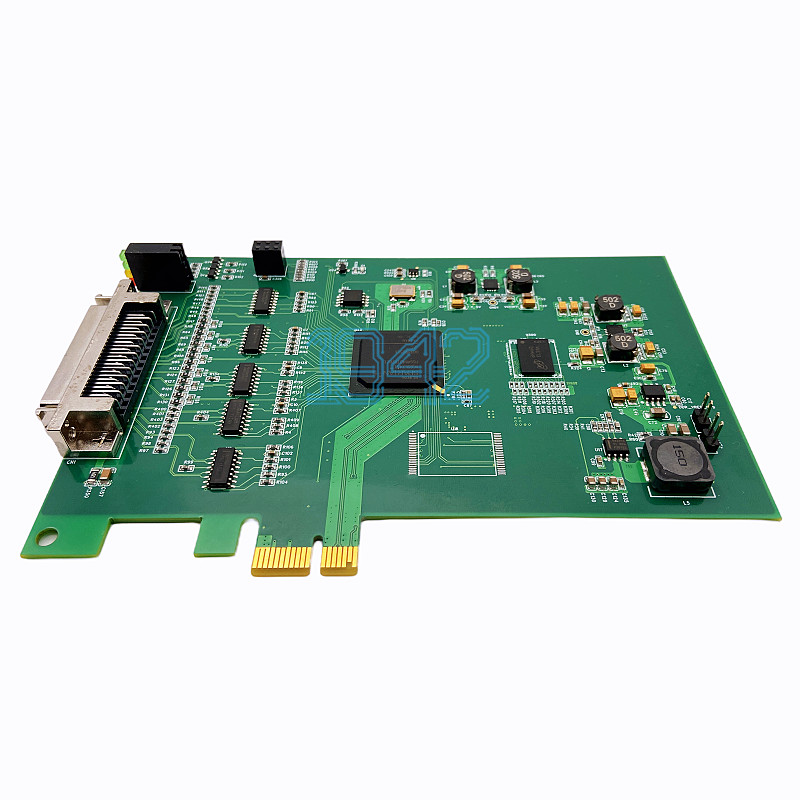

PCBA安裝: 將通過測試的PCBA小心裝入殼體,精準定位,避免應力損傷。

-

外圍器件連接: 連接顯示屏、攝像頭、揚聲器、麥克風、電池、天線等線纜或FPC排線,確保接口牢固。

-

結構件裝配: 安裝散熱模塊、屏蔽罩、支架,緊固螺絲(注意扭矩控制)。

-

軟件燒錄/配置: 部分產品在此環節進行固件燒錄或基礎參數設置。

-

環境控制: 全程在防靜電(ESD)環境下操作,工人佩戴接地手環。

五、 成品測試與老化

-

整機功能測試: 再次全面測試產品所有功能,模擬用戶實際操作。

-

關鍵參數校準: 如無線產品進行射頻性能測試與校準(如WiFi信號強度、藍牙靈敏度)。

-

環境適應性測試: 抽檢進行高溫、低溫、濕度等簡單環境測試。

-

老化測試: 讓產品在通電狀態下持續運行一段時間(如數小時),篩除早期故障隱患。

六、 最終檢驗與包裝

-

外觀全檢: 檢查外殼有無劃傷、臟污、變形,絲印是否清晰,裝配縫隙是否均勻。

-

清潔: 去除產品表面指紋、灰塵等。

-

附件包裝: 將主機、電源適配器、數據線、說明書、保修卡等按清單放入彩盒。

-

防護與裝箱: 內盒使用泡棉、吸塑托盤防護,外箱確保運輸安全,貼標(含產品信息、條碼、易碎標識等)。

核心挑戰與關鍵點:

-

供應鏈協同: 確保PCBA、外殼、元器件等物料準時、保質地齊套。

-

工藝穩定性: 建立標準化作業指導書(SOP),嚴格控制每個工位的操作規范和參數。

-

質量控制: 在關鍵節點(PCBA測試、組裝后、老化后、包裝前)設置質量門,層層把關。

-

可追溯性: 通過條碼/RFID系統,記錄物料批次、生產時間、測試數據、操作工信息,實現全程追溯。

-

防靜電管理: 貫穿始終,保護敏感電子元器件免受ESD損傷。

-

效率與柔性: 優化生產線平衡,提升效率;同時具備應對多型號、小批量訂單的靈活切換能力。

總結:

PCBA加工成品組裝是將電子“大腦”與物理“軀體”精密結合的系統工程。它融合了電子工程、機械工程、材料科學、自動化技術和嚴謹的質量管理。從一顆顆微小的元器件,到最終到達用戶手中流暢運行的智能設備,每一步的精準與可靠,都凝聚著現代制造業的智慧與汗水。只有對流程精益求精,對品質鍥而不舍,才能打造出真正滿足用戶需求的優秀電子產品。隨著自動化和智能化的發展,這一過程正變得更加高效、精準與可靠。

因設備、物料、生產工藝等不同因素,內容僅供參考。了解更多smt貼片加工知識,歡迎訪問深圳SMT貼片加工廠-1943科技。

2024-04-26

2024-04-26