在工業自動化與智能制造快速發展的背景下,工業變頻器作為電機調速控制的核心設備,其內部PCBA的制造質量直接決定了整機的穩定性、壽命與抗干擾能力。作為專注于SMT貼片與PCBA加工的技術型企業,1943科技深知工業變頻器對電路板在電氣性能、熱管理及環境適應性方面的嚴苛要求。本文將圍繞工業變頻器PCBA的制造特點,系統解析其在SMT貼片、元器件選型、焊接工藝及可靠性保障等環節的關鍵技術要點,助力客戶提升產品競爭力。

一、工業變頻器PCBA的典型結構與功能需求

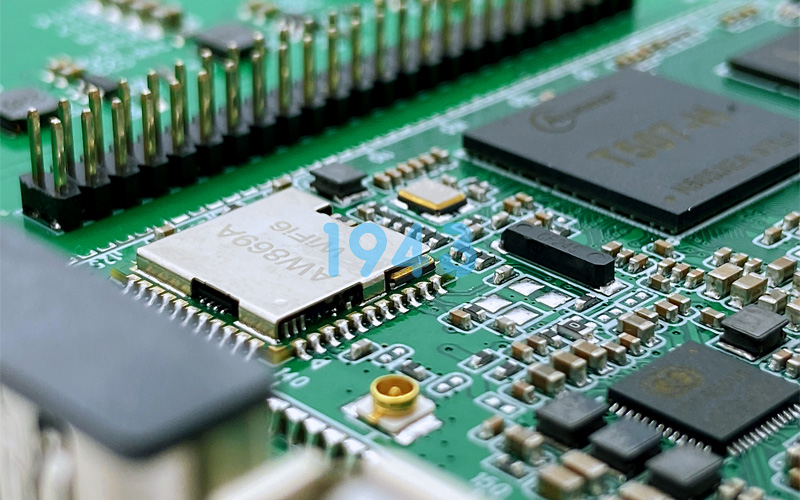

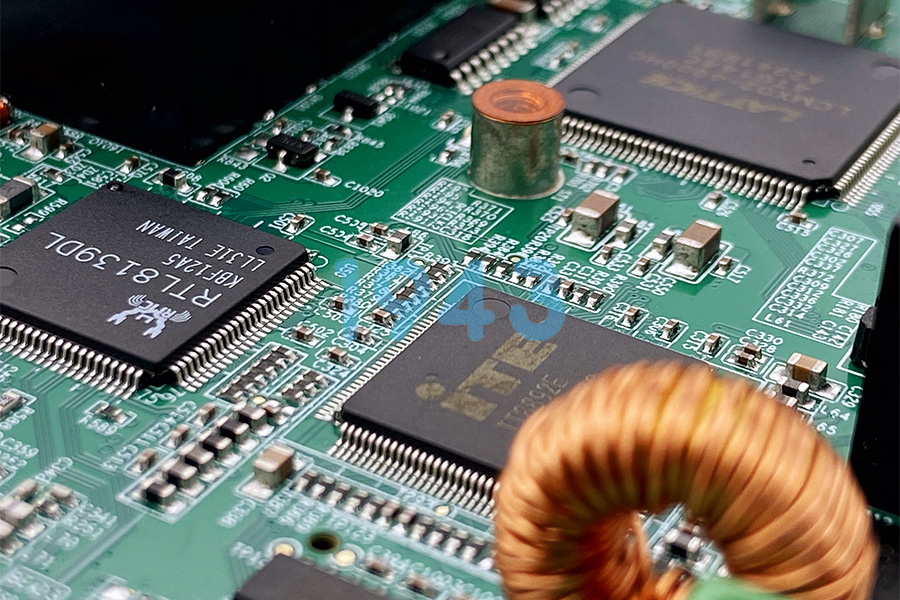

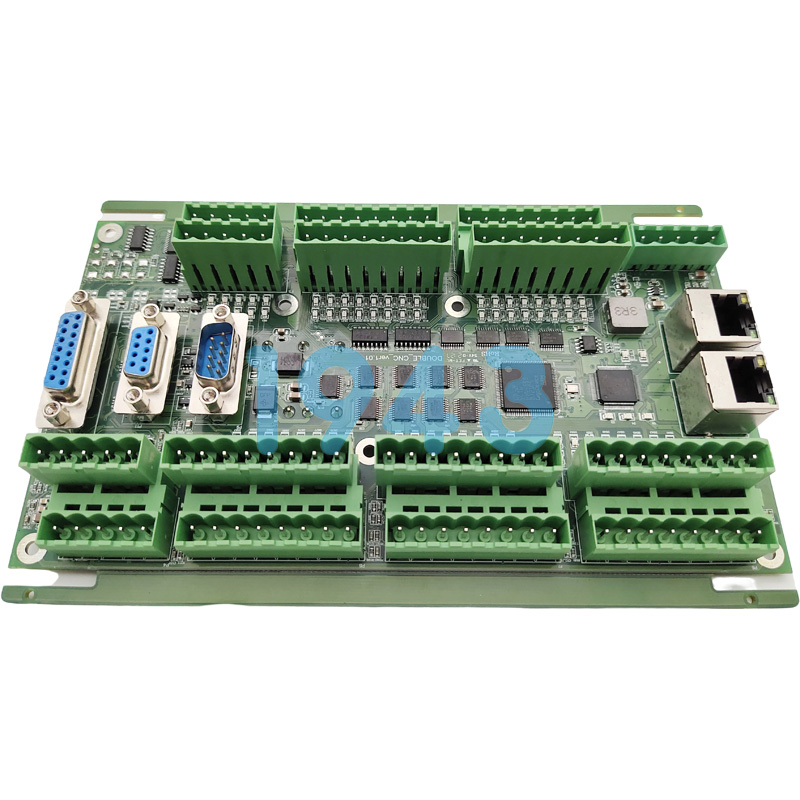

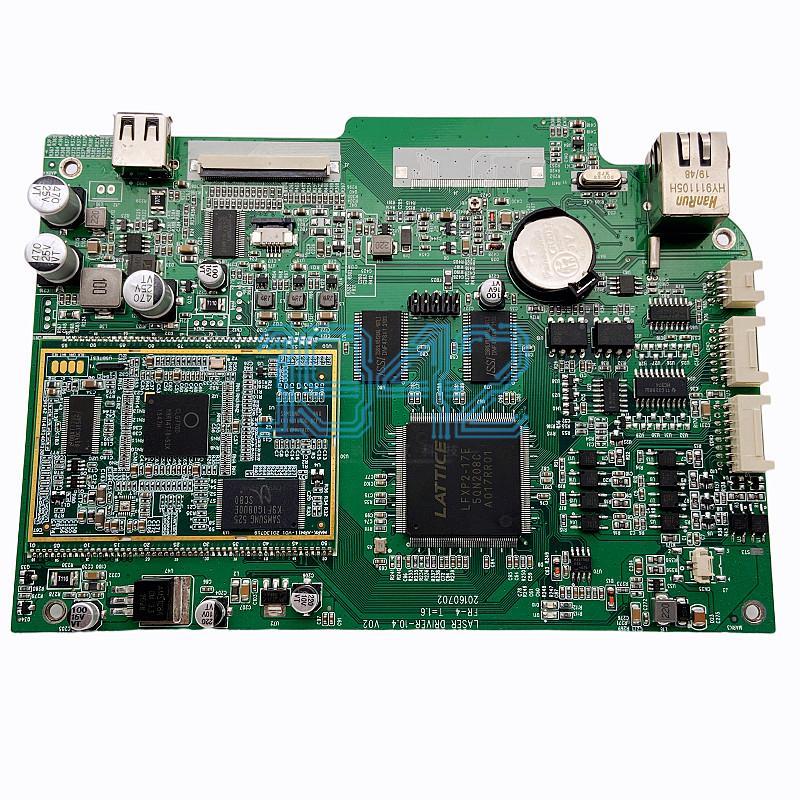

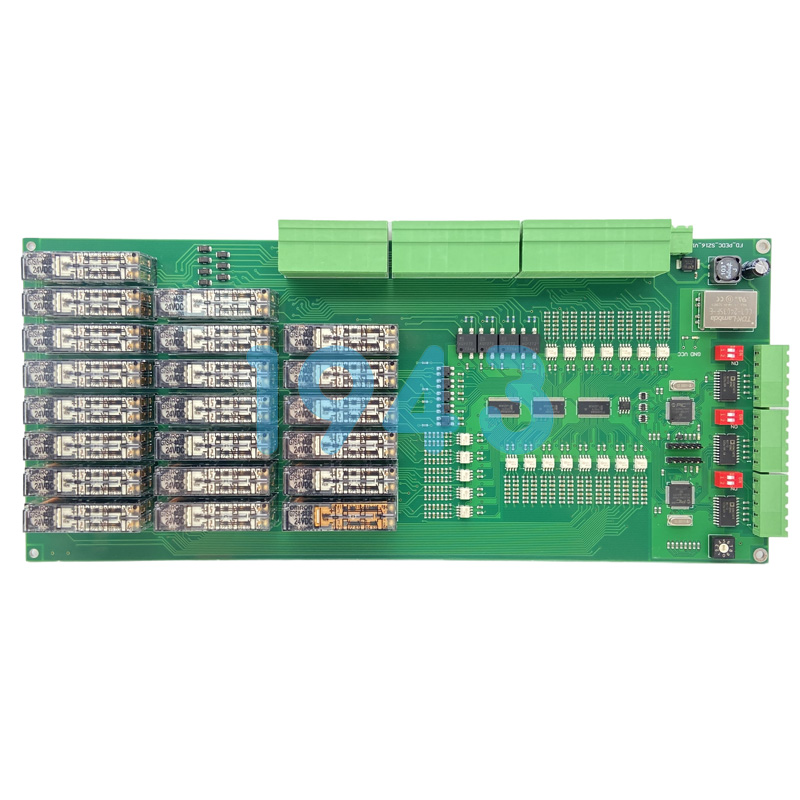

工業變頻器PCBA通常包含主控板、驅動板、電源板及信號處理模塊等多個子系統,集成大量功率器件(如IGBT、MOSFET)、高壓電容、大電流電感、隔離光耦及高精度模擬/數字IC。這類電路板需滿足以下核心要求:

- 高電壓/大電流承載能力:主回路涉及數百伏直流母線電壓,對PCB絕緣間距、銅厚及焊點強度提出更高標準;

- 強電磁兼容性(EMC):高頻開關動作易產生噪聲,需通過合理布局、屏蔽設計及接地策略抑制干擾;

- 長期運行穩定性:設備常處于高溫、高濕、粉塵或振動環境中,要求焊點牢固、涂層可靠、無虛焊隱患;

- 散熱效率高:功率器件發熱量大,需結合金屬基板、散熱過孔或導熱膠等方案優化熱路徑。

這些特性決定了工業變頻器PCBA不能簡單套用通用電子產品的制造流程,而需定制化SMT與后焊工藝。

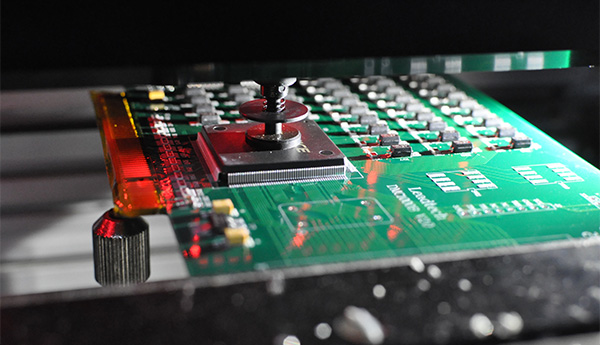

二、SMT貼片階段的關鍵控制點

1. 元器件選型與來料管控

工業級變頻器普遍采用寬溫(-40℃~+125℃)、高耐壓、長壽命的元器件。在貼片前,必須對所有物料進行嚴格的來料檢驗,包括:

- 封裝尺寸一致性(尤其QFN、TO-220等功率封裝);

- 引腳共面性檢測,防止貼裝虛接;

- 濕敏等級(MSL)管理,避免回流焊過程中“爆米花”效應。

2. 鋼網與錫膏印刷精度

針對大焊盤功率器件與微間距IC并存的板面,需采用階梯鋼網(Step Stencil)技術,在同一張鋼網上實現不同厚度區域的精準錫膏沉積,既保證大電流焊點飽滿,又避免細間距引腳橋連。

3. 貼片機視覺識別優化

由于部分功率器件表面反光強烈或顏色深暗,常規光學識別易失效。需提前設置專用識別模板,并啟用多光源照明模式,確保貼裝位置誤差控制在±0.05mm以內。

4. 回流焊接曲線定制

工業變頻器PCBA常混裝通孔插件與表面貼裝器件,且熱容量差異大。需根據實際布板情況制定多溫區、緩升緩降的回流曲線,兼顧小信號器件不被熱損傷,同時確保大焊點充分潤濕、無空洞。

三、后焊與三防處理:保障長期可靠性

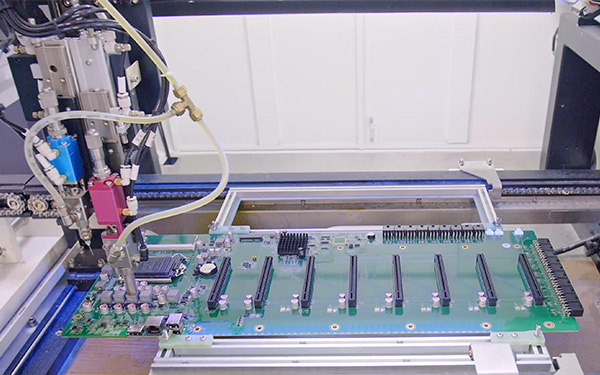

SMT完成后,工業變頻器PCBA通常還需進行波峰焊或選擇性焊接以完成通孔元件組裝。此階段需特別注意:

- 助焊劑殘留控制:選用低固含量、免清洗型助焊劑,減少腐蝕風險;

- 手工補焊規范:對維修或補焊點實施溫度與時間監控,避免熱沖擊損傷周邊元件;

- 三防漆涂覆(Conformal Coating):在高濕、腐蝕性環境中,必須對整板噴涂丙烯酸或聚氨酯類三防漆,增強防潮、防霉、防鹽霧能力,并確保涂層均勻、無氣泡、不覆蓋連接器接觸區。

四、測試與老化:出廠前的最后一道防線

為確保每一塊工業變頻器PCBA滿足長期運行要求,1943科技在生產流程中嵌入多重驗證環節:

- AOI自動光學檢測:100%覆蓋焊點外觀,識別偏移、少錫、橋接等缺陷;

- X-Ray檢測(針對BGA、QFN等隱藏焊點):分析空洞率與焊接完整性;

- 功能測試(FCT):模擬實際工況,驗證控制邏輯、驅動信號及保護功能;

- 高溫老化篩選:對關鍵批次進行48小時以上帶載老化,提前暴露早期失效。

五、1943科技:專注高可靠性工業PCBA制造

1943科技深耕SMT貼片與PCBA加工領域,具備完整的工業級電子產品制造能力。我們嚴格遵循IPC-A-610 Class 2/3標準,配備高精度貼片設備、智能回流焊系統及全流程可追溯MES平臺,可為工業變頻器客戶提供從工程評審、試產驗證到批量交付的一站式服務。

我們理解工業客戶對“零缺陷”和“長生命周期”的執著追求,因此在每一個工藝細節中融入可靠性設計理念,確保交付的每一塊PCBA都能在嚴苛工況下穩定運行。

結語

工業變頻器PCBA的制造,不僅是元器件的物理連接,更是對電氣安全、熱管理、環境適應性等多維度工程能力的綜合體現。選擇具備工業領域經驗的SMT合作伙伴,是保障產品品質與市場口碑的關鍵一步。1943科技愿以專業工藝與嚴謹態度,成為您值得信賴的PCBA制造伙伴。

如需獲取工業變頻器PCBA加工 DFM指南或工藝咨詢,歡迎聯系我們的工程團隊,我們將為您提供定制化加工服務。

2024-04-26

2024-04-26