在電子制造領域,SMT(表面貼裝技術)貼片批量生產是將研發(fā)成果轉化為規(guī)模化產品的關鍵環(huán)節(jié)。其效率、質量與成本控制直接影響企業(yè)的市場競爭力。對于需要批量生產的客戶而言,理解SMT貼片的全流程邏輯、把握核心環(huán)節(jié)的管控要點,是確保項目順利落地的前提。本文將從前期準備、工藝設計、生產執(zhí)行、質量控制四大階段,深度解析SMT貼片批量生產的關鍵要點,幫您避開流程陷阱,實現(xiàn)高效、高質量的量產。

一、前期準備:解決“文件對不對”“物料夠不夠”的核心問題

批量生產的順利度,80%取決于前期準備的充分性。這一階段的目標是通過文件審核與物料管理,從源頭規(guī)避工藝漏洞與生產延誤。

1. 文件審核:從設計源頭確保可制造性

客戶需提供三類核心文件,作為生產的“藍圖”:

- Gerber文件:包含PCB的線路、焊盤、絲印等關鍵信息,工程師需核對焊盤尺寸、間距是否適配貼片器件(如0201封裝不能對應0402焊盤),避免因設計偏差導致器件貼裝不上;

- BOM表(物料清單):明確每顆元器件的型號、規(guī)格、封裝,需逐一核查是否有停產、難采購的型號,同時確認封裝與PCB焊盤的匹配性;

- DFM可制造性分析:這是批量生產的“加分項”。1943科技會安排資深工程師,從生產角度優(yōu)化設計——比如調整元器件布局避免貼裝干涉、增大細間距器件的焊盤余量,提前規(guī)避后期工藝難題,減少返工率。

2. 物料管理:解決小批量采購的“量少價高”痛點

批量生產中,物料短缺是導致交期延誤的主要原因之一。1943科技通過三維度物料管控,確保物料齊套性:

- 物料溯源:優(yōu)先選用原廠或授權代理商的元器件,提供采購憑證與溯源報告,杜絕翻新料、拆機件,保障產品可靠性;

- 替代料方案:若遇到稀缺或停產元器件,快速匹配同參數(shù)、同封裝的認證替代料,并提供替代測試報告,避免因單一物料卡殼;

- 小批量適配:針對幾十到幾百顆的小批量物料需求,通過長期供應鏈資源實現(xiàn)“小批量拆分采購”,無需客戶承擔大額起訂量成本,降低物料庫存壓力。

二、工藝設計:構建批量生產的“標準化基線”

工藝設計是批量生產的“指南針”,其核心是通過鋼網制作、貼片程序編程、溫度曲線設定,形成可復制的標準化流程,確保每批產品的一致性。

1. 鋼網制作:貼裝精度的“第一道門檻”

鋼網是將焊膏精準印在PCB焊盤上的核心工具,批量生產對鋼網精度的要求極高:

- 1943科技采用激光雕刻工藝,開孔精度可達±0.01mm,適配0201超小型元器件、BGA/QFP等精密封裝器件;

- 雕刻完成后,進行張力測試與外觀校驗,檢查開孔是否有毛刺、變形,確保焊膏印刷均勻,避免少錫、連錫等問題。

2. 貼片程序編程:優(yōu)化貼裝效率的關鍵

貼片程序的合理性直接影響貼裝精度與速度。1943科技的工程師會根據(jù)元件封裝類型、PCB布局,優(yōu)化貼裝順序與路徑:

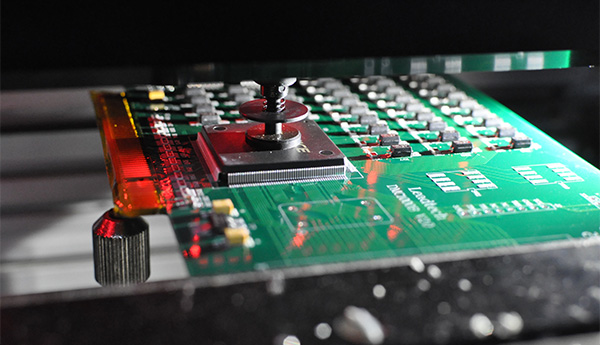

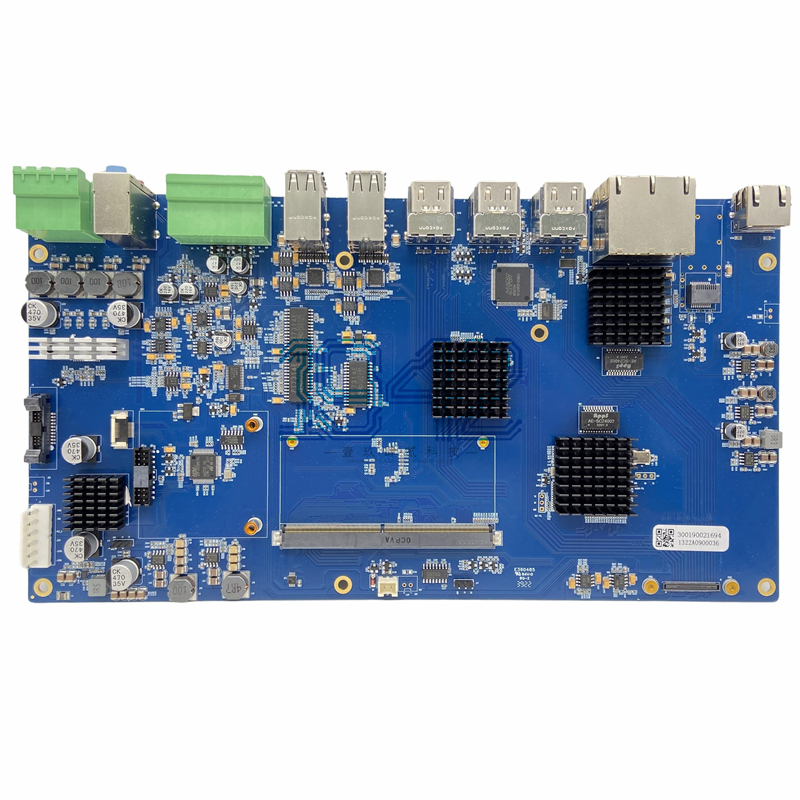

- 采用高精度貼片機(定位精度±0.03mm),可穩(wěn)定貼裝從0201到3216的全系列片式器件,以及BGA、LGA等異形器件;

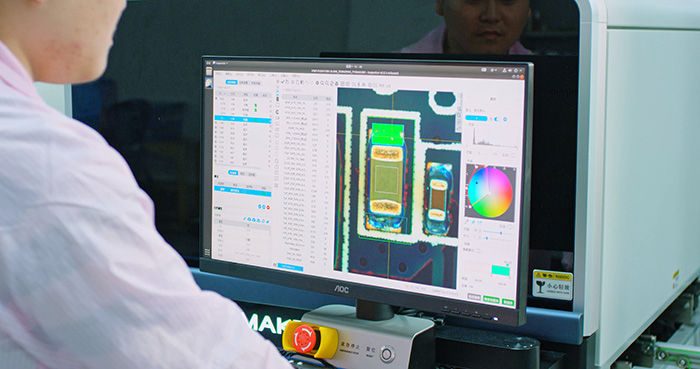

- 每批訂單上線前,進行首件貼片驗證:通過AOI(自動光學檢測)確認首件器件位置、焊膏量符合要求,再批量生產,避免批量性錯誤。

3. 溫度曲線設定:焊接質量的“核心密碼”

回流焊的溫度曲線(預熱區(qū)、保溫區(qū)、回流區(qū)、冷卻區(qū))是影響焊接質量的關鍵因素。1943科技會根據(jù)PCB板材、元件特性、錫膏類型,定制化設定溫度曲線:

- 采用12溫區(qū)回流焊爐,精準控制各溫區(qū)的溫度與時間(如無鉛焊膏熔點約217℃,需確保回流區(qū)溫度達到240-260℃);

- 針對熱敏器件(如電容、電感),單獨調整溫度曲線,避免因溫度過高損壞元件;針對高密度PCB,優(yōu)化冷卻區(qū)速率,減少焊點應力。

三、生產執(zhí)行:聚焦“精準、高效”的核心環(huán)節(jié)

批量生產的執(zhí)行階段,需嚴格管控錫膏印刷、元件貼裝、回流焊接三大環(huán)節(jié),確保每一步都符合工藝標準。

1. 錫膏印刷:確保焊膏量的“均勻性”

錫膏印刷是焊接的基礎,1943科技采用全自動印刷機,通過SPI(錫膏檢測儀)進行3D檢測:

- PCB定位固定后,通過視覺系統(tǒng)實現(xiàn)鋼網與PCB焊盤的精密對位(誤差≤0.05mm);

- 印刷完成后,SPI檢測儀掃描每塊PCB的焊膏厚度、位置,及時發(fā)現(xiàn)少錫、連錫、偏移等缺陷,確保焊膏量符合要求(如0201封裝的焊膏厚度需控制在0.08-0.12mm)。

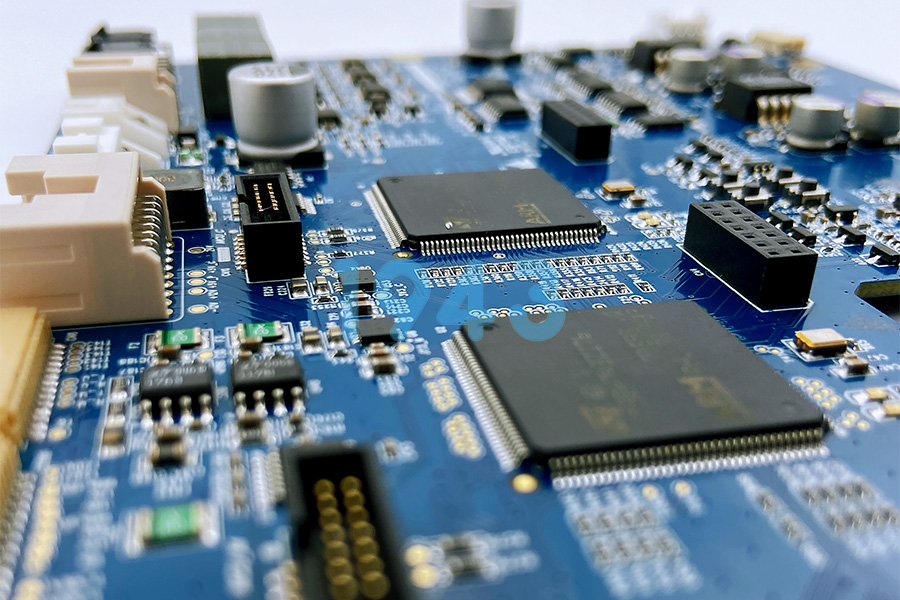

2. 元件貼裝:確保器件位置的“準確性”

貼片環(huán)節(jié)的核心是“精準”,1943科技的貼片機具備視覺識別功能,可自動校正器件位置:

- 根據(jù)元件封裝類型,安裝相應的吸嘴(如0201封裝采用專用小吸嘴),調整貼裝壓力與速度(壓力過大易損壞元件,壓力過小易導致貼裝偏移);

- 實時監(jiān)測拋料率(目標≤0.1%),若拋料率超過閾值,立即檢查供料器、吸嘴是否堵塞,避免物料浪費。

3. 回流焊接:確保焊點的“可靠性”

回流焊是將器件與PCB焊接的關鍵步驟,1943科技通過多溫區(qū)回流焊,提高焊點質量:

- 元件在回流爐中經歷預熱(150-180℃)、保溫(180-210℃)、回流(240-260℃)、冷卻(25-30℃)四個階段,形成可靠焊點;

- 爐后檢查:通過AOI自動光學檢測,識別虛焊、橋連、偏移等缺陷,標記并記錄位置,供維修人員參考。

四、質量控制:構建“全流程”的質量屏障

批量生產的質量控制,需覆蓋來料、過程、成品三大環(huán)節(jié),形成“預防-監(jiān)控-驗證”的閉環(huán)。

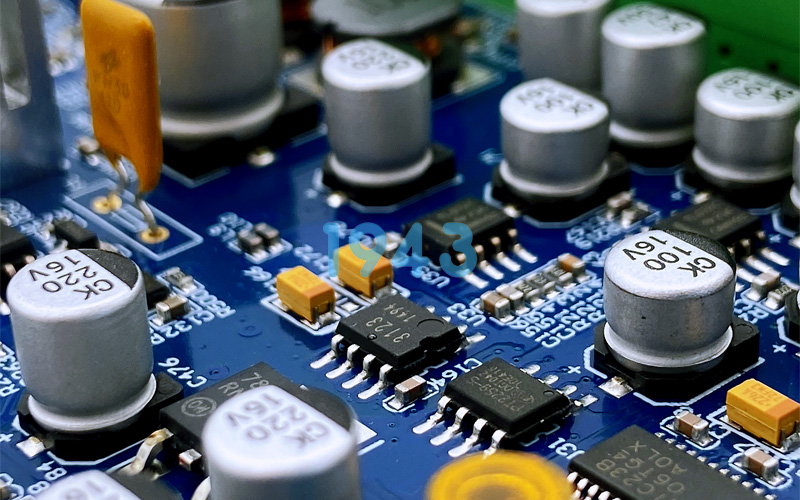

1. 來料IQC:從源頭攔截不良物料

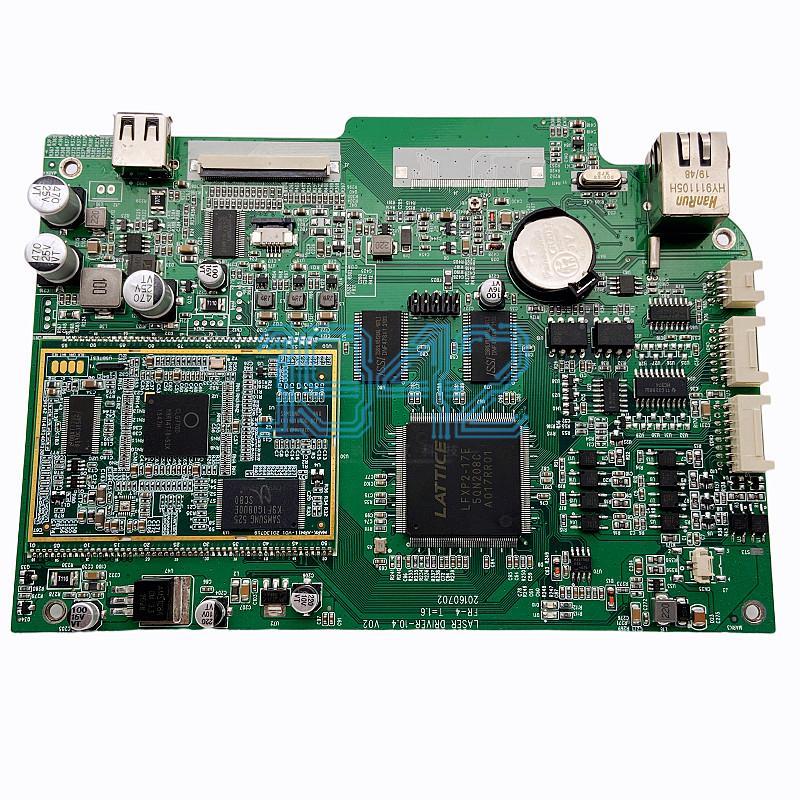

每批元器件入廠后,進行多維度檢測:

- 外觀檢測:檢查器件是否有引腳變形、封裝破損、絲印模糊等問題;

- 電氣性能檢測:對關鍵器件(如芯片、電容)進行參數(shù)測試(如電容值、耐壓值),確保性能符合規(guī)格書要求;

- 可焊性檢測:對部分器件(如連接器)進行焊膏浸潤測試,避免因可焊性差導致焊接不良。

2. 過程IPQC:實時監(jiān)控生產環(huán)節(jié)

生產過程中,質檢人員通過定時巡檢+MES系統(tǒng)追溯,把控質量:

- 每1小時巡檢一次貼片、焊接環(huán)節(jié),檢查器件貼裝位置、焊膏量是否正常;

- 通過MES系統(tǒng)記錄生產數(shù)據(jù)(如貼片機參數(shù)、回流焊溫度曲線),實現(xiàn)“每片PCB可追溯”——若出現(xiàn)問題,可快速定位原因(如某批PCB的虛焊是因回流焊溫度不足)。

3. 成品FQC:全面驗證產品合格性

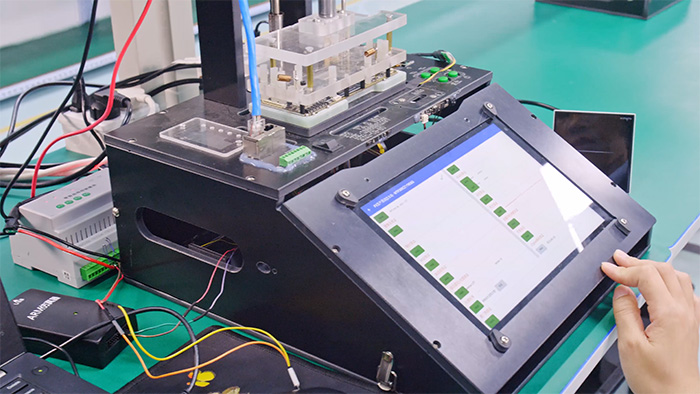

成品完成后,進行外觀+功能雙重檢測:

- 外觀檢測:采用AOI+人工復檢,檢查是否有虛焊、連錫、漏貼等問題;對BGA器件,通過X-ray檢測焊球焊接情況(避免隱藏不良);

- 功能測試:根據(jù)客戶需求,對PCBA進行通電測試(如電壓、電流、信號傳輸),確保成品可直接用于后續(xù)組裝。

五、交付與優(yōu)化:實現(xiàn)“高效、低成本”的量產目標

批量生產的最終目標是“按時交付、成本可控”,1943科技通過流程優(yōu)化,確保交付與售后環(huán)節(jié)高效落地:

1. 交期保障:快速響應客戶需求

- 小批量訂單(≤500片)最快可3天交付,常規(guī)訂單5-7天交付,滿足客戶“試產急單”需求;

- 采用防靜電包裝(防靜電袋+紙箱+防靜電海綿),避免運輸過程中靜電損壞PCBA。

2. 成本優(yōu)化:降低批量生產的“單位成本”

- 通過拼板設計:將多個相同或不同的小板拼成一個大板,分攤工程費、鋼網費、設備占用費等公共成本(如拼板利用率提高20%,可降低單位成本15%);

- 與供應商建立長期合作關系:提前鎖定通用元器件價格,避免市場波動導致的采購成本上升(如通過年度框架協(xié)議,元器件采購成本可降低8%-15%)。

結語:SMT批量生產的核心是“專業(yè)+靈活”

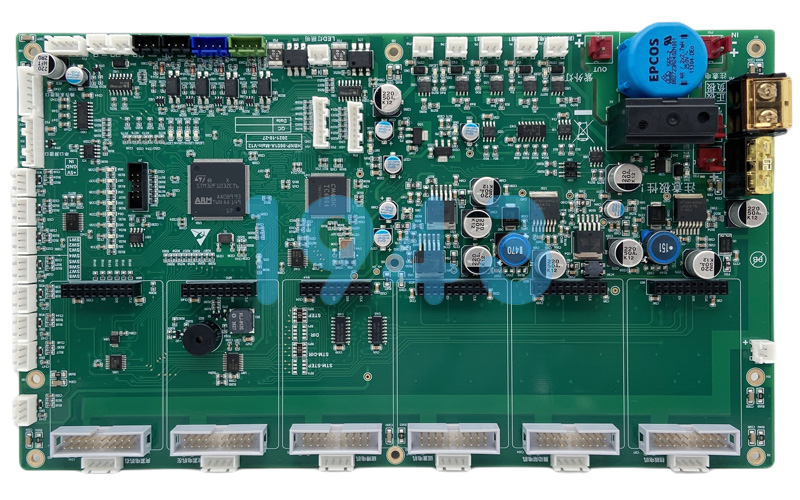

SMT貼片批量生產是一個環(huán)環(huán)相扣的系統(tǒng)工程,從前期文件審核到后期交付,每個環(huán)節(jié)的專業(yè)把控都直接影響最終產品的質量與可靠性。1943科技憑借全流程管控能力(自主掌控從工程評估到最終出貨的全過程)、柔性生產能力(可同時處理多品種、小批量打樣與大批量生產)、嚴格質量體系(從IQC到OQC的全鏈條質量控制),為客戶提供透明、可靠、高效的PCBA組裝服務。

如果您正在推進SMT貼片批量生產項目,擔心流程復雜或交期緊張,歡迎聯(lián)系1943科技——我們可提供免費的流程規(guī)劃與DFM分析,幫您快速落地項目,實現(xiàn)高效、高質量的量產!

2024-04-26

2024-04-26