在PCBA(印制電路板組件)制造領域,SMT貼片技術憑借高密度、小型化的優勢占據了主流地位,但這并不意味著DIP(雙列直插式封裝)組裝技術失去了價值。相反,作為一種經典且成熟的組裝工藝,DIP組裝技術在諸多場景中展現出不可替代的作用,與SMT貼片技術相輔相成,共同保障PCBA產品的穩定性與可靠性。1943科技作為專業的SMT貼片加工廠,深耕PCBA制造全流程,對DIP組裝技術的工藝要點與應用價值有著深刻的理解,本文將帶您全面解析這一核心工藝。

一、什么是DIP組裝技術?核心定義與工藝特征解析

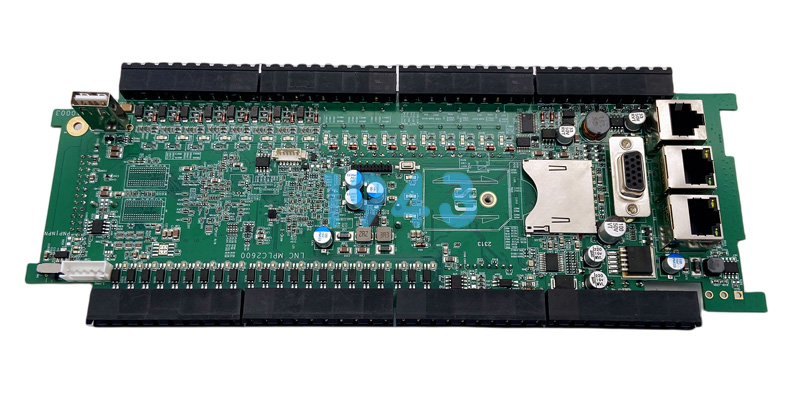

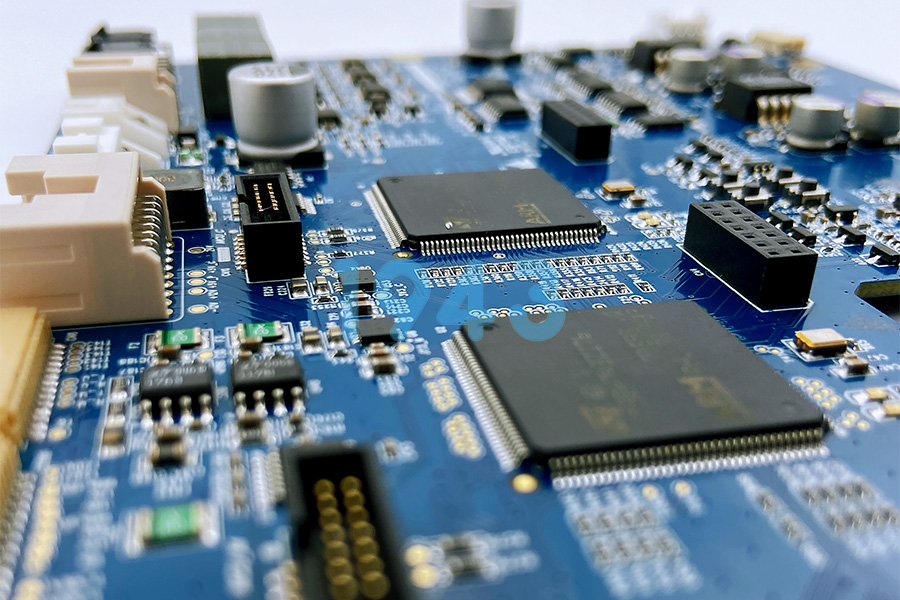

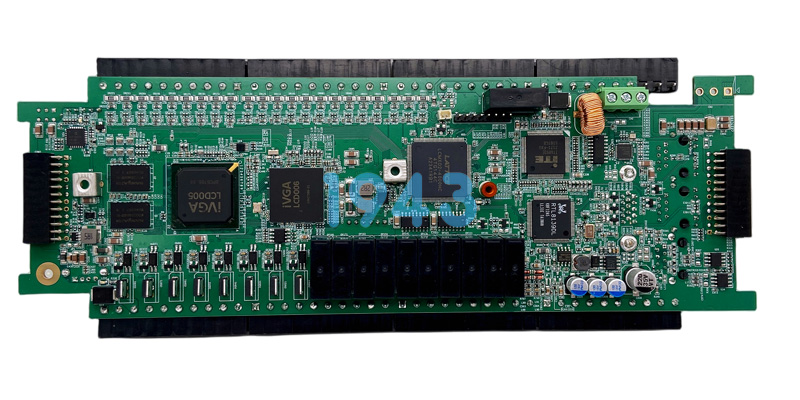

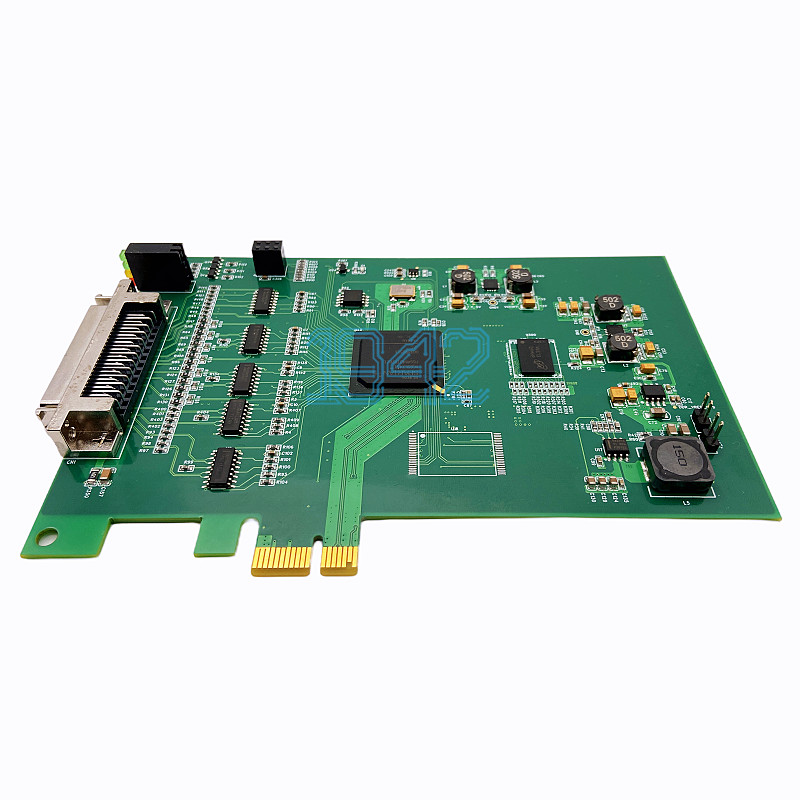

DIP組裝技術全稱雙列直插式封裝組裝技術,是通過將具有雙列直插引腳的電子元器件(如電阻、電容、連接器、集成芯片等)插入印制電路板預設的通孔中,再經過焊接、剪腳、檢測等一系列工序,實現元器件與電路板穩固連接的組裝工藝。

與SMT貼片技術將元器件貼裝在電路板表面不同,DIP組裝技術的核心特征在于“通孔插裝”,這使得元器件與電路板之間形成機械強度更高的連接結構,能更好地抵御振動、沖擊等環境因素的影響。同時,DIP封裝的元器件往往具有更強的電流承載能力和散熱性能,對于一些對電氣性能和結構穩定性要求較高的PCBA產品而言,是理想的組裝選擇。

二、DIP組裝技術的核心優勢:為何仍是PCBA制造的關鍵選擇?

在SMT技術廣泛應用的當下,DIP組裝技術依然能占據重要地位,得益于其獨特的技術優勢,具體體現在以下幾個方面:

1. 結構穩定性更強,適應復雜工況

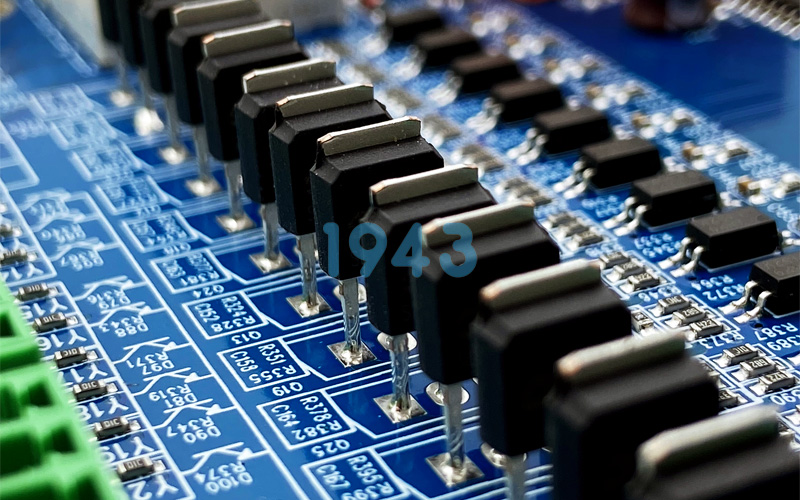

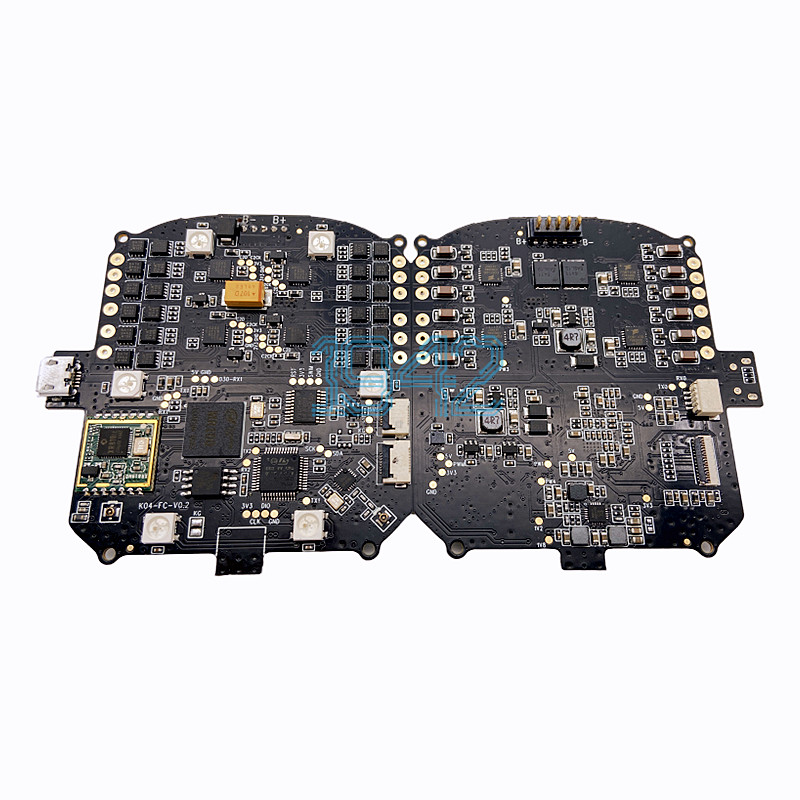

DIP組裝通過引腳插入通孔并焊接固定,元器件與電路板的接觸面積更大,機械連接強度遠超表面貼裝的元器件。這種結構優勢使得采用DIP組裝的PCBA產品在面臨頻繁振動、溫度波動等復雜工況時,能有效減少元器件松動、脫落等故障,大幅提升產品的使用壽命和可靠性。

2. 電流承載與散熱性能更優

DIP封裝的元器件通常引腳較粗,且與電路板的焊接深度更深,這使得其電流導通能力更強,能滿足大功率、大電流電路的設計需求。同時,通孔焊接的方式更利于熱量通過引腳和電路板傳導擴散,避免元器件因局部過熱而損壞,適配對散熱要求較高的PCBA場景。

3. 工藝成熟且成本可控

DIP組裝技術經過數十年的發展,工藝流程已極為成熟,設備調試、操作規范、質量管控等方面都有完善的標準體系。對于部分批量生產的PCBA產品,成熟的DIP工藝能有效提升生產效率,且相關設備和元器件的采購成本相對穩定,有助于企業控制整體制造成本。

4. 維修與調試更便捷

采用DIP組裝的元器件插拔和更換相對簡便,在PCBA產品的調試和售后維修階段,技術人員可快速對故障元器件進行定位、拆卸和更換,大幅縮短維修周期,降低維修成本,尤其適用于需要頻繁調試或后期維護的PCBA項目。

三、1943科技DIP組裝技術全流程:從插件到檢測的精細化管控

DIP組裝技術的品質把控離不開全流程的精細化管理,1943科技結合多年SMT貼片與PCBA制造經驗,建立了一套嚴格的DIP組裝工藝標準,確保每一道工序都符合質量要求,具體流程如下:

1. 產前準備:精準規劃奠定品質基礎

產前準備是DIP組裝品質的首要保障。技術人員會先對PCBA設計圖紙、元器件清單進行全面審核,明確元器件的封裝規格、引腳間距、焊接要求等關鍵參數。同時,對插件工位進行合理布局,配備專用的插件工裝、鑷子、剪腳鉗等工具,并對設備進行調試校準,確保插件過程的精準性。此外,還會對元器件進行預處理,如去除引腳氧化層、整理引腳間距等,避免因元器件問題影響焊接質量。

2. 人工插件:精準操作保障插裝質量

雖然SMT技術已實現自動化貼裝,但DIP插件因部分元器件形態特殊或批量較小,仍以人工精準插件為主。1943科技對插件操作人員進行嚴格培訓,要求其熟悉各類元器件的識別方法和插裝規范,確保元器件引腳準確插入對應通孔,無錯插、漏插、反插等問題。對于引腳間距較小的精密元器件,采用放大鏡輔助插件,提升插裝精度。

3. 波峰焊接:高效穩定實現牢固連接

波峰焊接是DIP組裝的核心工序,通過波峰焊機產生的熔融焊錫波,對PCBA的插件引腳進行焊接。1943科技采用先進的波峰焊接設備,可根據PCBA的材質、元器件分布情況,精準調節焊接溫度、焊錫波高度、傳輸速度等參數。焊接過程中,焊錫會均勻覆蓋引腳與通孔的結合處,形成飽滿、光滑的焊點,確保電氣連接的穩定性。同時,設備配備的助焊劑噴涂系統會均勻噴涂助焊劑,去除引腳表面氧化層,提升焊接質量。

4. 剪腳處理:規范操作避免短路風險

焊接完成后,元器件引腳會超出PCBA板面一定長度,需要進行剪腳處理。1943科技采用自動化剪腳設備,根據預設的引腳殘留長度參數進行精準剪腳,確保剪腳后引腳殘留長度一致(通常控制在1.5-2mm),既避免了因引腳過長導致的短路風險,又保證了PCBA板面的整潔度。

5. 外觀檢測與功能測試:多重把關確保品質合格

檢測是DIP組裝的最后一道關卡,也是保障產品品質的關鍵。1943科技建立了“外觀檢測+功能測試”的雙重檢測體系:外觀檢測環節,技術人員通過肉眼觀察和放大鏡輔助,檢查焊點是否存在虛焊、假焊、連錫、漏焊等缺陷,同時檢查元器件是否有損壞、變形等問題;功能測試環節,采用專用的測試治具對PCBA產品進行通電測試,檢測其電氣性能是否符合設計要求,確保產品能正常工作。對于檢測出的不合格產品,會及時進行返工修復,并分析問題原因,優化工藝參數,避免同類問題重復出現。

四、DIP組裝與SMT貼片的協同:打造更優質的PCBA解決方案

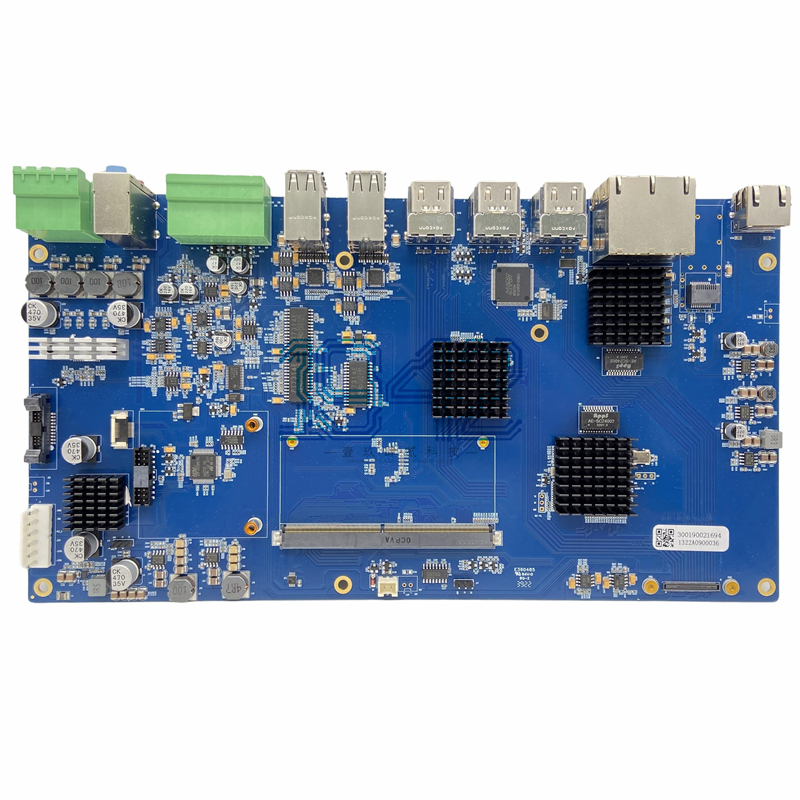

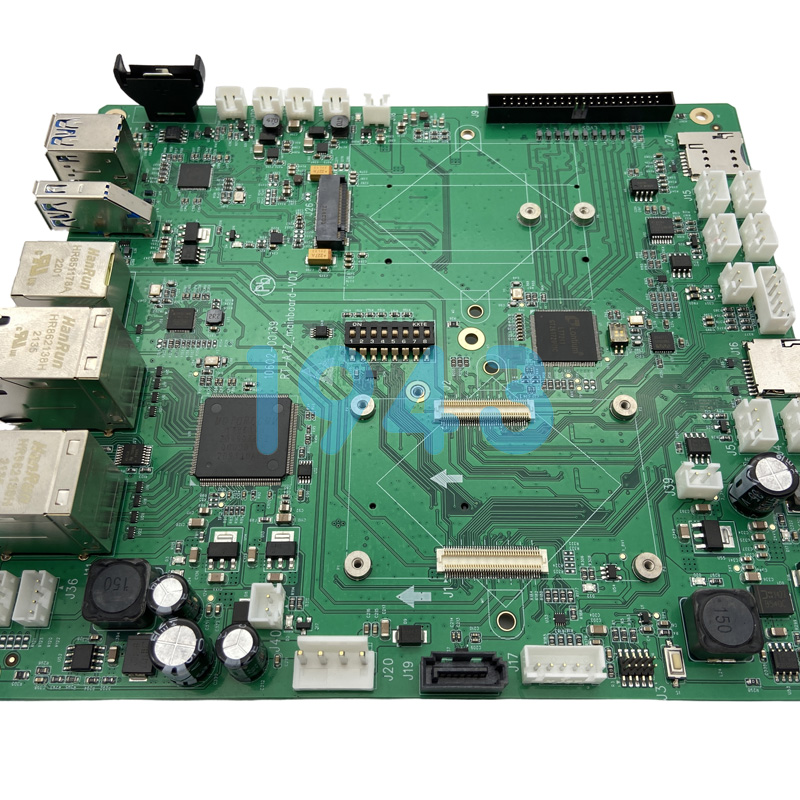

在實際的PCBA制造中,DIP組裝技術與SMT貼片技術并非相互替代,而是協同互補的關系。很多PCBA產品既包含需要高密度貼裝的小型元器件(如芯片、貼片電阻電容),又包含需要強機械強度或大電流的直插式元器件(如連接器、功率器件),這就需要結合兩種工藝的優勢,實現“先貼后插”或“先插后貼”的混合組裝方案。

1943科技作為專業的SMT貼片加工廠,具備SMT貼片與DIP組裝的一體化服務能力,能根據PCBA產品的設計需求,合理規劃生產流程。例如,對于大部分貼片元器件,采用SMT全自動貼片機進行高速、精準貼裝,提升生產效率;對于直插式元器件,后續通過DIP組裝工藝完成插裝焊接,確保產品的結構穩定性和電氣性能。這種一體化的服務模式,不僅能縮短生產周期,還能減少不同工序之間的轉運損耗,提升PCBA產品的整體品質。

五、選擇1943科技:專業DIP組裝與SMT貼片服務的可靠伙伴

DIP組裝技術作為PCBA制造的核心工藝之一,其品質直接影響產品的可靠性與使用壽命。1943科技深耕SMT貼片與PCBA制造領域,擁有成熟的DIP組裝工藝體系、專業的技術團隊和完善的質量管控流程,能為客戶提供從SMT貼片、DIP組裝到成品測試的一體化PCBA解決方案。

我們始終以客戶需求為導向,根據不同產品的特點優化工藝方案,無論是小批量的樣品試制還是大批量的批量生產,都能確保產品品質穩定、交期準時。如果您有SMT貼片、DIP組裝或PCBA制造的需求,歡迎聯系1943科技,我們將為您提供專業、高效的服務,助力您的產品贏得市場競爭力!

2024-04-26

2024-04-26