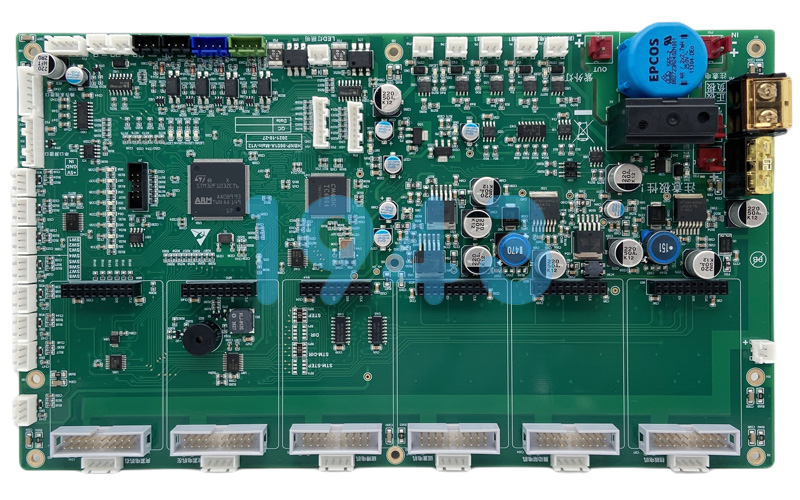

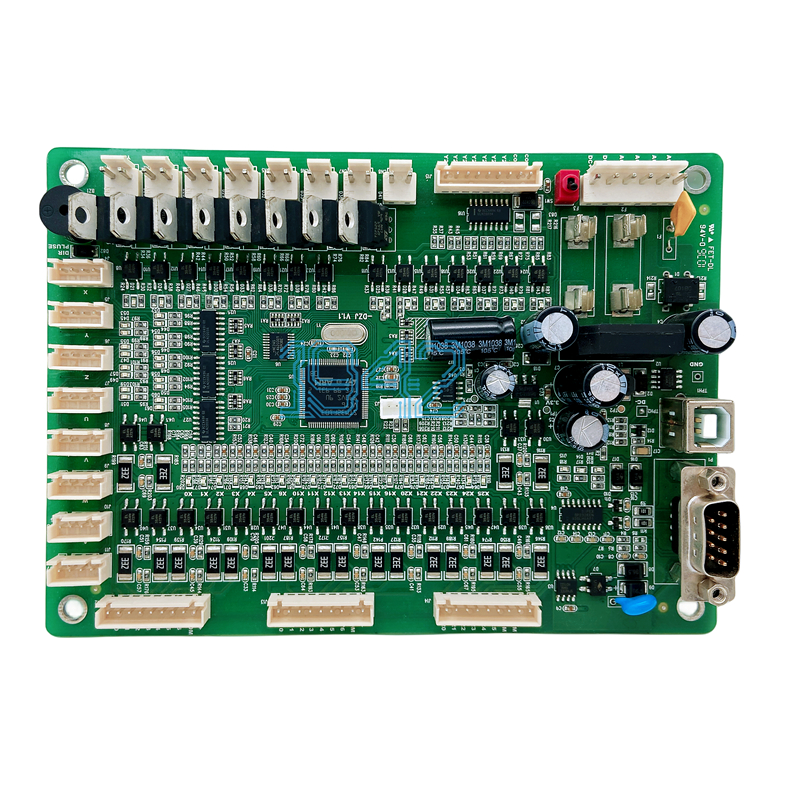

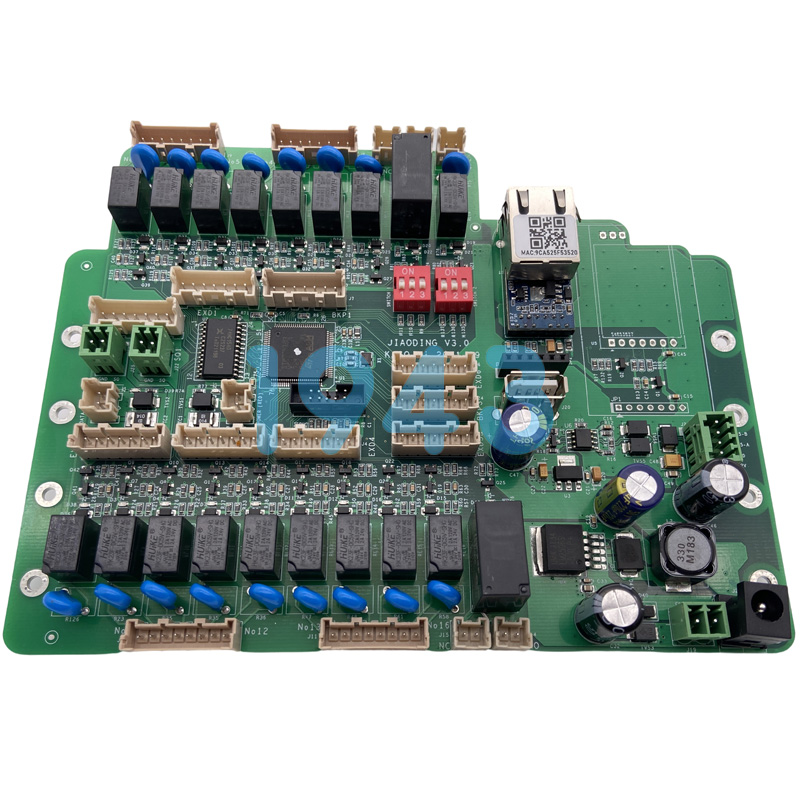

集成電路作為現(xiàn)代電子設(shè)備的核心,其貼裝質(zhì)量直接決定了整個(gè)產(chǎn)品的性能和可靠性。SMT貼片技術(shù)作為集成電路安裝的核心工藝,通過(guò)精密的表面組裝技術(shù),使芯片與PCB板實(shí)現(xiàn)完美連接。

隨著集成電路引腳間距不斷縮小、功能高度集成化,這對(duì)SMT貼片工藝提出了前所未有的挑戰(zhàn)。高密度、細(xì)間距、微型化已成為集成電路SMT貼片的主要技術(shù)方向。

01 集成電路SMT貼片的技術(shù)難點(diǎn)與突破

集成電路不同于普通電子元件,其高密度引腳和細(xì)間距特點(diǎn)對(duì)SMT貼片工藝提出了極高要求。現(xiàn)代集成電路的引腳間距日益縮小,這對(duì)錫膏印刷、元件貼裝和回流焊接各環(huán)節(jié)都構(gòu)成嚴(yán)峻挑戰(zhàn)。

在錫膏印刷環(huán)節(jié),微細(xì)焊盤上的錫膏沉積必須精確控制。鋼網(wǎng)開口尺寸與厚度直接影響錫膏量,進(jìn)而關(guān)系到焊接連接的可靠性。對(duì)于細(xì)間距集成電路,鋼網(wǎng)開口精度需達(dá)到微米級(jí)別,任何偏差都可能導(dǎo)致整批產(chǎn)品缺陷。

貼裝環(huán)節(jié)是集成電路SMT貼片的核心難點(diǎn)。貼片機(jī)需要將包含數(shù)百個(gè)引腳的集成電路精確放置在對(duì)應(yīng)焊盤上,定位精度要求極高。這不僅需要高精度設(shè)備,還需要對(duì)溫度、濕度等環(huán)境因素進(jìn)行嚴(yán)格控制,避免因熱脹冷縮導(dǎo)致的定位誤差。

回流焊接環(huán)節(jié)中,溫度曲線的設(shè)置尤為關(guān)鍵。集成電路通常對(duì)熱敏感,需精確控制回流焊接的溫度曲線,確保焊料充分熔融的同時(shí),保護(hù)集成電路不受熱損傷。不恰當(dāng)?shù)臏囟惹€會(huì)使PCB板出現(xiàn)焊接不全、虛焊、元件翹立、焊錫球過(guò)多等焊接缺陷,影響產(chǎn)品質(zhì)量。

02 精密工藝流程解析

集成電路的SMT貼片加工遵循精密的多步驟流程,每個(gè)環(huán)節(jié)都需嚴(yán)格控制才能確保最終產(chǎn)品的質(zhì)量和可靠性。

錫膏印刷是首要且關(guān)鍵的工序。采用全自動(dòng)錫膏印刷機(jī)和高精度鋼網(wǎng),將錫膏精確地印刷在PCB焊盤上。對(duì)于引腳間距細(xì)密的集成電路,對(duì)鋼網(wǎng)厚度和開孔比例有精確要求,以保證錫膏成型質(zhì)量。

接下來(lái)是元件貼裝環(huán)節(jié),這是整個(gè)流程的精髓所在。高精度貼片機(jī)通過(guò)視覺(jué)定位系統(tǒng),識(shí)別集成電路的引腳位置與PCB焊盤的對(duì)位標(biāo)記,將元件精準(zhǔn)貼裝到指定位置。

回流焊接是形成可靠連接的關(guān)鍵步驟。集成電路PCB板會(huì)通過(guò)回流焊爐的多個(gè)溫區(qū):預(yù)熱區(qū)使PCB板和元件均勻加熱;浸潤(rùn)區(qū)使助焊劑活化,去除氧化物;回流區(qū)使錫膏完全熔化,形成金屬間化合物;冷卻區(qū)則使焊點(diǎn)凝固成型。每個(gè)溫區(qū)的溫度和時(shí)間參數(shù)都需根據(jù)具體的錫膏材料和集成電路特性進(jìn)行優(yōu)化。

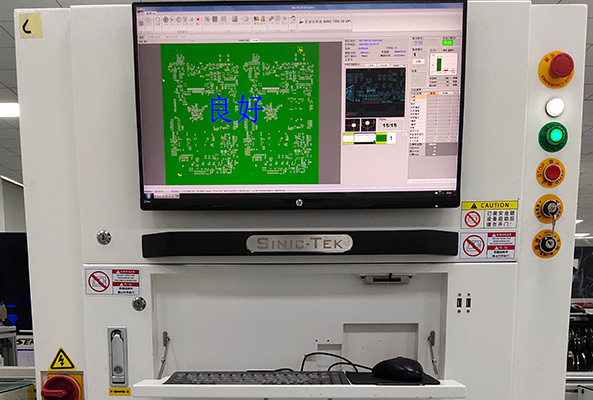

焊接后的檢測(cè)與返修環(huán)節(jié)同樣重要。自動(dòng)光學(xué)檢測(cè)(AOI)系統(tǒng)會(huì)從多角度對(duì)焊點(diǎn)進(jìn)行掃描,檢測(cè)是否存在橋連、虛焊、偏移等缺陷。對(duì)于檢測(cè)出的不良焊點(diǎn),經(jīng)驗(yàn)豐富的技術(shù)人員會(huì)使用專業(yè)返修工作站進(jìn)行修復(fù),確保每個(gè)集成電路都能可靠連接。

03 全面質(zhì)量控制體系

集成電路SMT貼片的質(zhì)量控制是一項(xiàng)系統(tǒng)工程,需從材料、設(shè)備、工藝等多方面入手,建立全面的質(zhì)量保證體系。

- 材料選擇是質(zhì)量基礎(chǔ)。集成電路SMT貼片所需的錫膏、焊盤鍍層等材料直接影響焊接質(zhì)量。對(duì)于細(xì)間距集成電路,常采用顆粒更細(xì)的錫膏類型,以確保印刷性能和焊接可靠性。同時(shí),焊盤表面處理方式也需根據(jù)集成電路的封裝形式和產(chǎn)品應(yīng)用環(huán)境慎重選擇。

- 設(shè)備精度是質(zhì)量保證。高精度貼片機(jī)是集成電路貼裝的核心設(shè)備,其定位精度、重復(fù)精度和穩(wěn)定性直接影響貼裝質(zhì)量。現(xiàn)代貼片機(jī)通常配備多視像系統(tǒng),能夠同時(shí)識(shí)別元件和板級(jí)標(biāo)記,實(shí)現(xiàn)高精度對(duì)位。

- 工藝監(jiān)控是質(zhì)量控制的關(guān)鍵環(huán)節(jié)。通過(guò)統(tǒng)計(jì)過(guò)程控制方法,對(duì)錫膏印刷厚度、貼裝精度、回流焊溫度曲線等關(guān)鍵工藝參數(shù)進(jìn)行實(shí)時(shí)監(jiān)控,及時(shí)發(fā)現(xiàn)異常趨勢(shì)并進(jìn)行調(diào)整。建立完善的工藝文檔和標(biāo)準(zhǔn)作業(yè)程序,確保每個(gè)生產(chǎn)環(huán)節(jié)都處于受控狀態(tài)。

對(duì)于特殊類型的集成電路,如多芯片模塊或系統(tǒng)級(jí)封裝,可能需要采用專門的檢測(cè)方法。X射線檢測(cè)能夠透視封裝內(nèi)部,檢查焊點(diǎn)質(zhì)量和芯片對(duì)位情況。對(duì)于高頻或高壓應(yīng)用場(chǎng)景的集成電路,還需要進(jìn)行功能測(cè)試和可靠性評(píng)估,確保產(chǎn)品在實(shí)際使用環(huán)境下的性能。

04 現(xiàn)代SMT貼片車間的智能化發(fā)展

現(xiàn)代SMT貼片車間正朝著智能化與自動(dòng)化方向快速發(fā)展。通過(guò)引入先進(jìn)的生產(chǎn)管理系統(tǒng),實(shí)現(xiàn)了從物料到成品的全流程數(shù)據(jù)追溯。

- 智能質(zhì)量控制系統(tǒng)的應(yīng)用顯著提升了貼裝精度和可靠性。現(xiàn)代視覺(jué)檢測(cè)系統(tǒng)通過(guò)算法識(shí)別微米級(jí)缺陷,并實(shí)時(shí)反饋調(diào)整生產(chǎn)參數(shù)。自動(dòng)光學(xué)檢測(cè)(AOI)和X射線檢測(cè)逐步替代人工目檢,使缺陷檢出率大幅提高。

- 柔性制造系統(tǒng)成為應(yīng)對(duì)多品種、小批量生產(chǎn)趨勢(shì)的關(guān)鍵。智能供料系統(tǒng)實(shí)現(xiàn)供料器自動(dòng)更換,大幅縮短換線時(shí)間。模塊化設(shè)備設(shè)計(jì)支持“一機(jī)多頭”配置,能夠兼容不同尺寸范圍的元件,為集成電路的多樣化生產(chǎn)提供便利。

- 綠色制造理念已深入現(xiàn)代SMT生產(chǎn)各環(huán)節(jié)。無(wú)鉛焊接工藝、低溫焊接技術(shù)等新型環(huán)保材料與工藝的應(yīng)用,顯著降低了生產(chǎn)過(guò)程中的能耗和環(huán)境污染。智能溫控系統(tǒng)的引入使回流焊能耗大幅降低,同時(shí)提高了溫度控制的精確性。

隨著新技術(shù)的不斷引入,現(xiàn)代SMT貼片車間正逐步實(shí)現(xiàn)“智能化工廠”的轉(zhuǎn)型,為集成電路的高精度貼裝提供更加可靠的保障。

隨著新材料、新工藝的不斷成熟,集成電路SMT貼片技術(shù)持續(xù)向更高精度、更高可靠性方向邁進(jìn)。作為電子制造的核心環(huán)節(jié),SMT貼片技術(shù)的進(jìn)步直接推動(dòng)著集成電路性能的不斷提升和創(chuàng)新應(yīng)用的出現(xiàn)。

對(duì)于追求高品質(zhì)和可靠性的客戶來(lái)說(shuō),選擇經(jīng)驗(yàn)豐富的SMT貼片供應(yīng)商至關(guān)重要。1943科技憑借多年積累的集成電路貼片經(jīng)驗(yàn),致力于為客戶提供精密、可靠的貼片加工服務(wù),助力客戶打造更具市場(chǎng)競(jìng)爭(zhēng)力的高端產(chǎn)品。

2024-04-26

2024-04-26