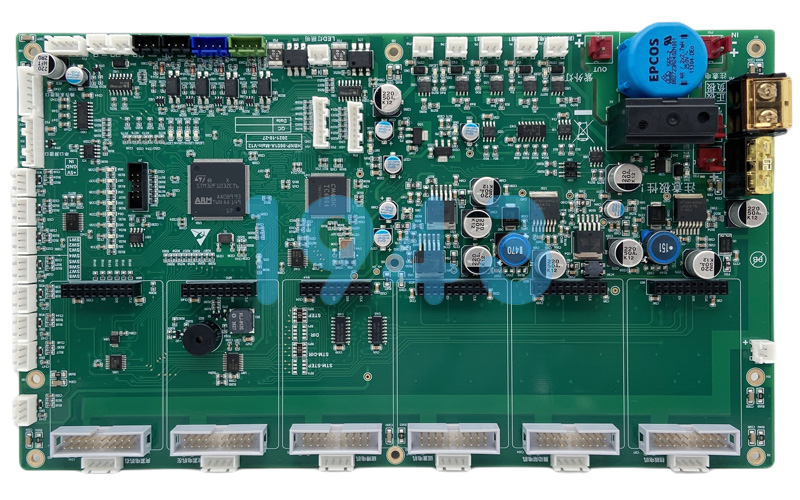

SMT貼片加工的質(zhì)量直接決定了最終產(chǎn)品的性能和可靠性。作為1943科技質(zhì)量保證體系的核心,我們構(gòu)建了全面的質(zhì)量檢測系統(tǒng),其中AOI(自動光學檢測)、SPI(錫膏印刷檢測)和X-Ray(X射線檢測)三種檢測技術(shù)各司其職,又協(xié)同作戰(zhàn),共同構(gòu)筑了SMT貼片加工的質(zhì)量堡壘。

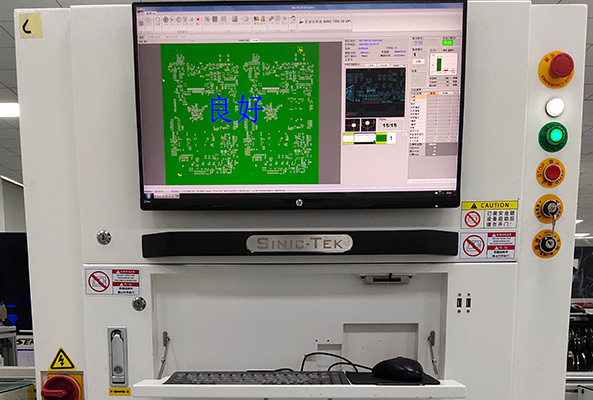

SPI:錫膏印刷的精密守護者

SPI(Solder Paste Inspection)位于SMT生產(chǎn)線的最前端,是第一道質(zhì)量關(guān)卡。錫膏印刷的質(zhì)量直接影響后續(xù)元件的貼裝和焊接效果,據(jù)統(tǒng)計,SMT生產(chǎn)過程中超過50%的缺陷源于錫膏印刷工序。

SPI在1943科技的應用重點:

- 三維立體測量:通過高分辨率攝像頭捕捉錫膏的三維形態(tài)(高度、體積、面積),精準識別印刷偏移、厚度不均、橋連等缺陷。

- 實時工藝調(diào)控:對于0.4mm間距以下的BGA封裝電路板,我們的SPI系統(tǒng)能檢測到±10μm級別的錫膏厚度偏差,并實時反饋數(shù)據(jù),幫助工程師立即調(diào)整印刷參數(shù),從源頭上杜絕批量性不良品的產(chǎn)生。

- 預防性質(zhì)量管控:通過長期統(tǒng)計和分析錫膏塌陷趨勢,我們能夠預判鋼網(wǎng)使用壽命和潛在工藝波動,提前采取糾正措施,實現(xiàn)預防性質(zhì)量管控。

在1943科技的SMT生產(chǎn)線,SPI不僅是簡單的缺陷檢測設(shè)備,更是工藝優(yōu)化的數(shù)據(jù)來源,為整個生產(chǎn)流程的穩(wěn)定性奠定了堅實基礎(chǔ)。

AOI:自動光學檢測的全方位視野

AOI(Automatic Optical Inspection)作為SMT生產(chǎn)的第二道防線,承擔著元件貼裝與焊接質(zhì)量的檢測任務。在1943科技,AOI系統(tǒng)分布于多個關(guān)鍵工藝點,包括爐前貼裝檢測和爐后焊接質(zhì)量檢測。

1943科技AOI檢測的技術(shù)優(yōu)勢:

- 多角度視覺檢測:采用多角度光源與高清CCD相機掃描電路板,捕捉元件位置、極性、焊點形態(tài)等外觀信息。通過AI算法與標準圖像庫對比,精準識別立碑、偏移、反白、漏件等缺陷。

- 微型元件檢測能力:我們的AOI系統(tǒng)通過亞像素級圖像處理技術(shù),能夠識別0.01mm的貼裝偏移,對于微型電阻、電容等0201封裝的元件也能實現(xiàn)99.9%以上的檢測覆蓋率。

- 智能化算法:借助不斷優(yōu)化的AI算法,我們的AOI系統(tǒng)能夠自適應學習新型缺陷特征,將誤報率降至2%以下,大大提高了檢測效率和準確性。

在1943科技,AOI的應用不僅局限于缺陷檢測,更通過數(shù)據(jù)分析和反饋,實現(xiàn)了對貼裝設(shè)備和回流焊工藝的實時優(yōu)化,形成了閉環(huán)質(zhì)量控制系統(tǒng)。

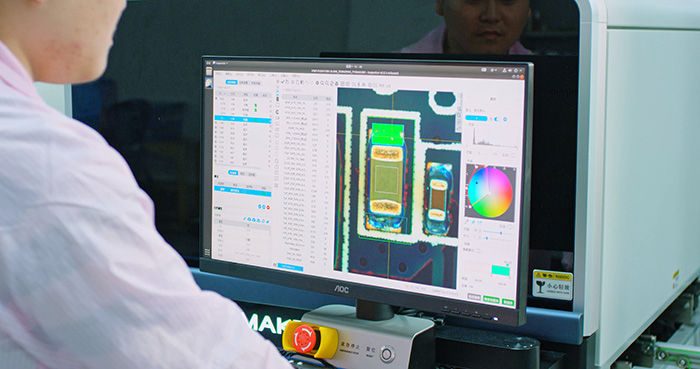

X-Ray:透視焊接隱患的火眼金睛

X-Ray(X射線檢測)是SMT質(zhì)量檢測體系的終極防線,尤其擅長解決“看不見的隱患”。隨著電子元件日趨小型化和高密度化,BGA、CSP、QFN等底部端子元件的大量使用,使得傳統(tǒng)光學檢測手段無能為力,X-Ray則成為這些隱藏焊點檢測的唯一有效手段。

1943科技X-Ray檢測的核心能力:

- 內(nèi)部結(jié)構(gòu)透視:利用X射線穿透特性,基于不同密度材料對射線吸收程度的差異形成灰度圖像,直觀顯示焊點內(nèi)部結(jié)構(gòu)(如空洞、裂紋、橋連)及元件內(nèi)部缺陷。

- 定量分析能力:我們的X-Ray系統(tǒng)不僅能定性判斷焊點質(zhì)量,還能對BGA焊點的空洞率進行定量分析,幫助客戶將關(guān)鍵元件的焊點空洞率控制在3%以內(nèi),顯著提升產(chǎn)品長期可靠性。

- 多維成像技術(shù):采用3D-CT和平面CT技術(shù),可以在不破壞PCB的情況下,對多層板內(nèi)層走線、埋入式元件進行無損檢測,為高可靠性領(lǐng)域(如汽車電子、航空航天)提供關(guān)鍵質(zhì)量保障。

在1943科技,X-Ray檢測特別適用于高密度封裝(如0.3mm間距的BGA)或隱蔽焊點(如QFN底部焊盤)場景,成為高端產(chǎn)品、關(guān)鍵質(zhì)量環(huán)節(jié)中不可替代的檢測手段。

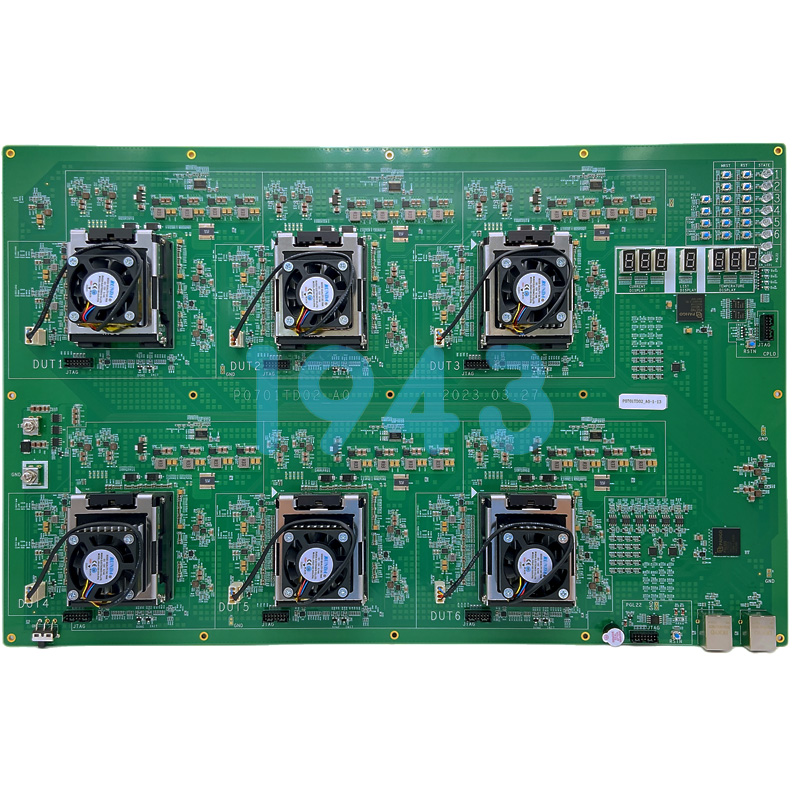

三重檢測技術(shù)的一體化協(xié)同

在1943科技,SPI、AOI和X-Ray不是孤立存在的,它們通過數(shù)據(jù)聯(lián)動構(gòu)成了一個完整的質(zhì)量生態(tài)系統(tǒng)。這一體系將“缺陷攔截”轉(zhuǎn)化為“缺陷預防”,讓電子制造從“人海戰(zhàn)術(shù)”走向“智能閉環(huán)”。

我們的協(xié)同檢測策略:

- 數(shù)據(jù)串聯(lián):當SPI檢測到某區(qū)域錫膏量不足時,系統(tǒng)會自動提示AOI在對應位置加強焊點檢測;同樣,AOI檢測到的特定類型缺陷會觸發(fā)X-Ray對相關(guān)元件進行深度檢查。

- 智能反饋機制:通過MES系統(tǒng)實時匯總各檢測節(jié)點的數(shù)據(jù),生成工藝能力指數(shù)(CPK)報告,不僅為生產(chǎn)線提供實時反饋,還為長期工藝優(yōu)化提供數(shù)據(jù)支持。

- 可追溯性體系:所有檢測數(shù)據(jù)都與產(chǎn)品序列號關(guān)聯(lián),建立了完整的質(zhì)量檔案,實現(xiàn)了從原材料到成品的全流程質(zhì)量追溯。

這種三位一體的檢測策略,使1943科技能夠為客戶提供從樣品到量產(chǎn)的全周期質(zhì)量保障,大幅減少了后期返工和質(zhì)量成本。

面向未來的智能檢測體系

在1943科技,質(zhì)量檢測不再是簡單的“合格/不合格”判斷,而是成為工藝優(yōu)化和品質(zhì)提升的持續(xù)驅(qū)動力量。我們相信,通過SPI、AOI和X-Ray三種技術(shù)的完美融合與不斷創(chuàng)新,1943科技將繼續(xù)在SMT貼片加工領(lǐng)域樹立質(zhì)量標桿,為每一位客戶提供超越期望的產(chǎn)品和服務。

作為專業(yè)的SMT貼片加工廠,1943科技致力于通過先進的質(zhì)量檢測體系,為客戶提供從設(shè)計支持到批量生產(chǎn)的一站式解決方案。我們的技術(shù)團隊隨時準備為您詳細介紹如何通過SPI、AOI和X-Ray的協(xié)同應用,提升您的產(chǎn)品質(zhì)量和市場競爭力。

2024-04-26

2024-04-26