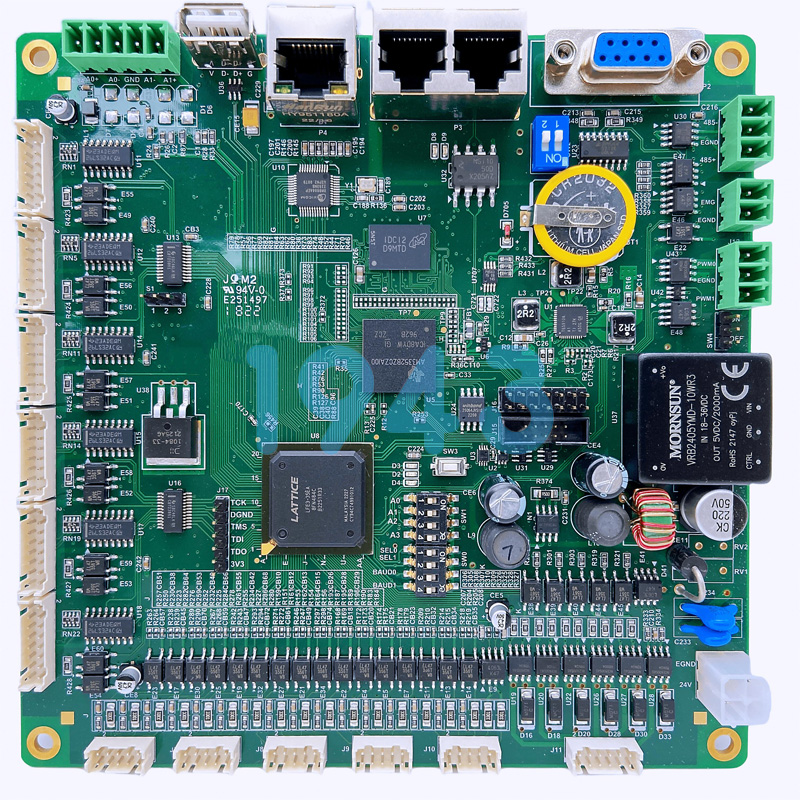

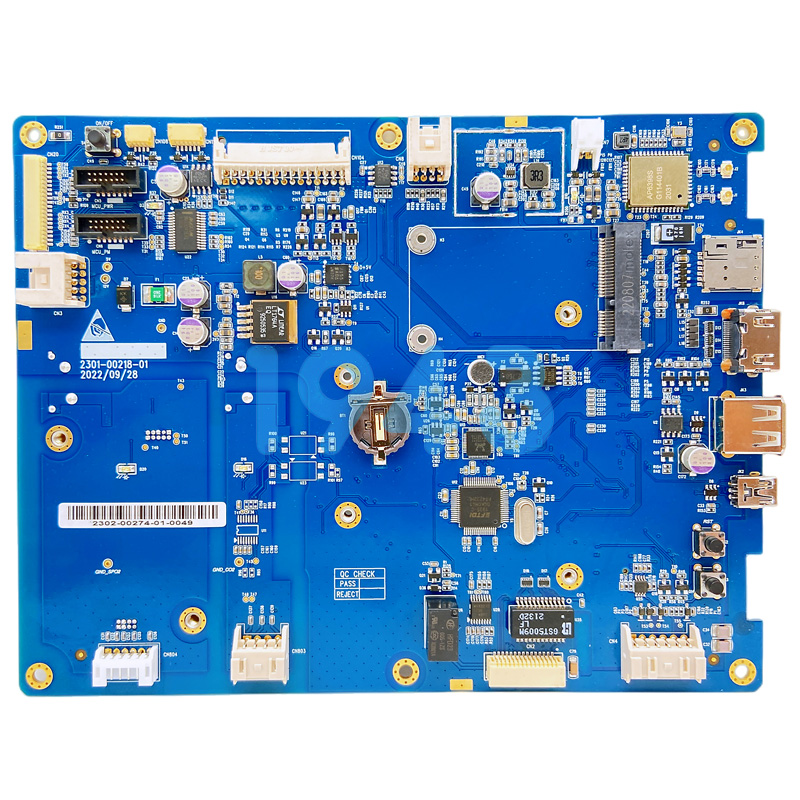

1943科技深知,隨著元器件尺寸的微型化和電路板集成度的提升,單一檢測手段已無法滿足高質(zhì)量生產(chǎn)要求。 為此,我們創(chuàng)新性地構(gòu)建了??視覺檢測與人工復(fù)檢相結(jié)合的雙重質(zhì)檢流程??,有效解決了傳統(tǒng)檢測方式難以規(guī)避的錯貼、漏貼等頑固性問題。

01 四重檢測工藝:構(gòu)建全方位質(zhì)量防線

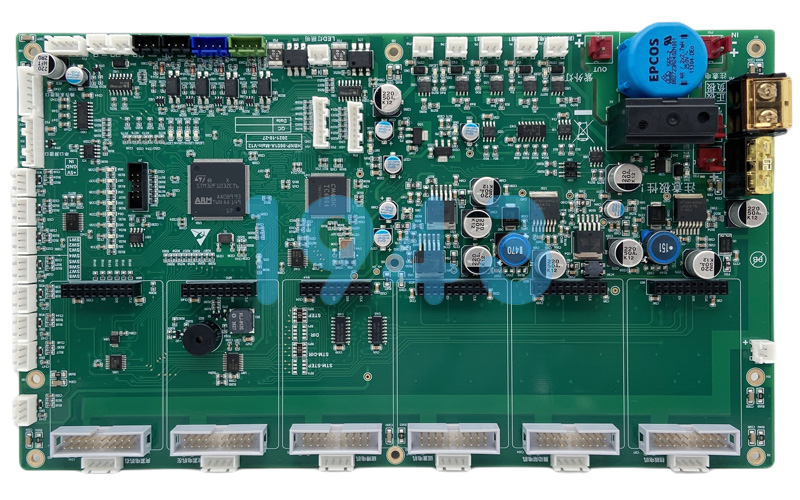

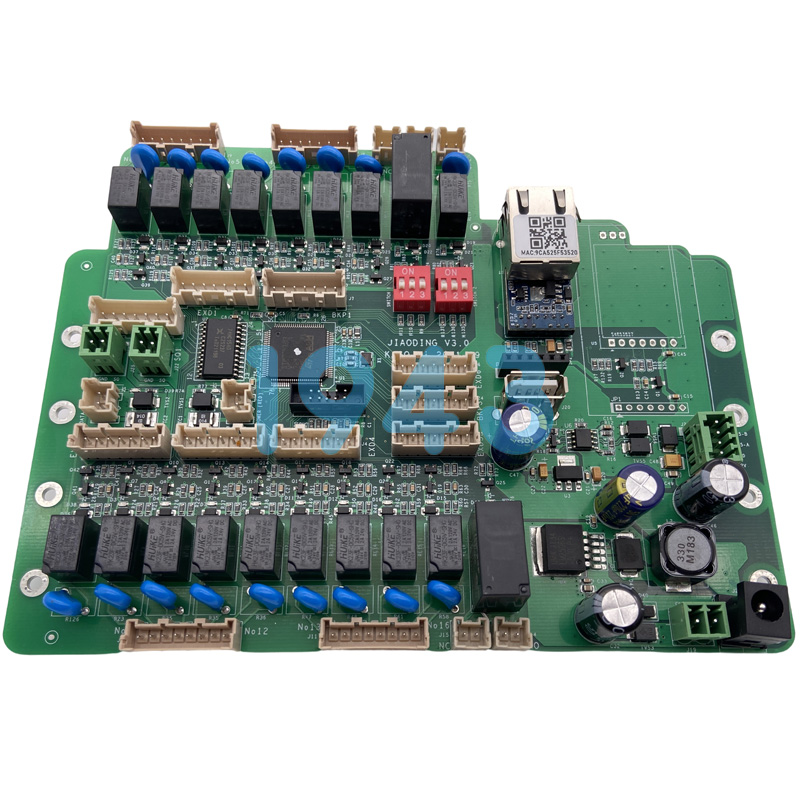

在1943科技的SMT生產(chǎn)線上,我們建立了四重遞進式檢測系統(tǒng),確保每一塊PCB板都經(jīng)過嚴格質(zhì)量把關(guān)。第一重防線始于??錫膏印刷后??的SPI(錫膏檢測儀)檢測,通過光學(xué)手段精確測量錫膏的體積、厚度和覆蓋面積,從源頭上杜絕因錫膏問題可能導(dǎo)致的質(zhì)量隱患。

SPI檢測精度已達到??±0.01mm級別??,能夠識別出最微小的錫膏印刷偏差。緊接著是??貼裝后的AOI(自動光學(xué)檢測)??,這是我們的核心檢測環(huán)節(jié)。

AOI系統(tǒng)通過高分辨率攝像頭掃描電路板,結(jié)合圖像處理技術(shù),將采集的圖像與預(yù)設(shè)標(biāo)準(zhǔn)進行比對,自動識別元件偏移、漏貼、錯件、極性反轉(zhuǎn)等缺陷。

對于BGA、QFN等隱藏焊點元件,我們引入??X-Ray透視檢測??作為第三重防線。X-Ray通過穿透性射線成像,可直觀顯示焊點內(nèi)部結(jié)構(gòu),識別焊點空洞、橋接、虛焊等內(nèi)部缺陷,實現(xiàn)無損檢測。

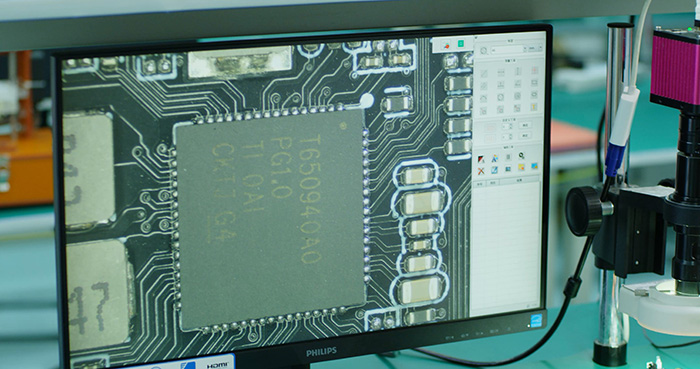

最關(guān)鍵的第四重防線是??人工復(fù)檢??。我們的質(zhì)檢工程師憑借專業(yè)經(jīng)驗和綜合判斷能力,對可疑缺陷進行最終確認。人工目檢能夠識別AOI難以判斷的復(fù)雜缺陷,如錫膏邊緣塌陷(塌陷深度>5μm)、鋼網(wǎng)脫模殘留等隱性質(zhì)量問題。

02 人工復(fù)檢:不可替代的質(zhì)量保障手段

盡管自動光學(xué)檢測設(shè)備的檢測精度已達到??±5μm級別??,但人工目檢仍以獨特的綜合判斷能力在質(zhì)量保障中占據(jù)關(guān)鍵地位。在1943科技,我們深知人工復(fù)檢的價值,并建立了標(biāo)準(zhǔn)化的人工復(fù)檢流程。

針對微型元件貼裝,我們的質(zhì)檢人員可以識別AOI可能漏檢的??0.1mm級偏移??,特別是極性元件的安裝方向偏差。對于BGA焊接質(zhì)量評估,質(zhì)檢人員通過專業(yè)放大裝置觀察錫球共面性,識別橋接(間距<50μm)、空洞(占比>15%)等復(fù)雜缺陷。

人工復(fù)檢在返修工藝驗證中同樣發(fā)揮著重要作用。我們的工程師會仔細檢查補焊區(qū)域的熱損傷程度(銅箔變色深度>2μm需返修),評估助焊劑殘留清潔度,確保返修質(zhì)量符合標(biāo)準(zhǔn)。

為進一步提升人工復(fù)檢的效率和準(zhǔn)確性,1943科技引入了??AI目檢鏡??等先進輔助工具。該設(shè)備集成500萬像素工業(yè)相機與邊緣計算模塊,可實時比對標(biāo)準(zhǔn)樣板庫,缺陷識別準(zhǔn)確率達??98.5%??,使目檢效率提升3倍,人工復(fù)核工作量減少70%。

03 智能視覺檢測:精度與效率的完美結(jié)合

1943科技的AOI檢測系統(tǒng)具備高精度檢測能力,能夠識別28類以上缺陷,包括元件偏移、極性反轉(zhuǎn)、錫量異常等。2025年,我們進一步升級了??AI智能視覺檢測系統(tǒng)??,通過深度學(xué)習(xí)算法,使系統(tǒng)能夠自適應(yīng)不同板材變形,自動識別PCB拼板Mark點,精度可達??±10μm??。

我們的視覺檢測系統(tǒng)具備自我優(yōu)化能力。基于大量檢測數(shù)據(jù)的積累,系統(tǒng)能夠不斷調(diào)整檢測參數(shù),提升對新型元件(如FC-CSP)的識別準(zhǔn)確率。目前,我們的AOI對常見元件的識別準(zhǔn)確率已??超過99.2%??,誤判率控制在0.05%以內(nèi)。

針對不同產(chǎn)品類型,我們制定了差異化的視覺檢測策略。對于小批量、低復(fù)雜度產(chǎn)品,我們采用人工目檢為主,AOI抽檢的組合方案;對大批量、高密度板件,則實行AOI全檢結(jié)合X-Ray重點檢測BGA等關(guān)鍵器件的策略;對于高可靠性需求場景,我們實施X-Ray全檢加環(huán)境測試(如溫濕度循環(huán))的強化檢測方案。

04 數(shù)據(jù)追溯與過程控制:質(zhì)量管理的科學(xué)基礎(chǔ)

1943科技建立了完善的??數(shù)據(jù)追溯系統(tǒng)??,每一塊PCB板的檢測結(jié)果都會被記錄并分析。我們通過“三檢制”質(zhì)量管控體系——首件檢測、巡檢抽檢、終檢全檢,確保產(chǎn)品質(zhì)量穩(wěn)定可控。

當(dāng)檢測系統(tǒng)發(fā)現(xiàn)缺陷時,信息會實時反饋到前道工序。例如,當(dāng)AOI檢測到焊錫膏印刷不均勻現(xiàn)象,系統(tǒng)會自動調(diào)整印刷機的參數(shù),如印刷壓力(精確到??0.1N級??)、刮刀速度(設(shè)定在25-35mm/s)等,實現(xiàn)閉環(huán)控制。

我們還引入了??MES系統(tǒng)??進行全過程監(jiān)控,對每個工序進行記錄和分析,及時發(fā)現(xiàn)并糾正潛在問題。這一系統(tǒng)使我們能夠追溯每一個缺陷的根源,防止問題重復(fù)發(fā)生,如通過實時監(jiān)控貼裝過程的關(guān)鍵參數(shù)(貼片速度、精度、位置等),確保貼裝質(zhì)量符合標(biāo)準(zhǔn)。

05 持續(xù)優(yōu)化:迎接智能制造新趨勢

面對智能制造的發(fā)展趨勢,1943科技積極引入??數(shù)字孿生技術(shù)??,構(gòu)建SMT產(chǎn)線數(shù)字孿生體,實現(xiàn)虛擬調(diào)試與實體生產(chǎn)的實時同步。通過模擬不同工藝參數(shù)組合,我們能夠預(yù)判潛在質(zhì)量風(fēng)險,縮短新品導(dǎo)入周期??30%??以上。

我們同樣注重綠色制造標(biāo)準(zhǔn)的實施。全面推行無鉛化工藝,錫膏符合RoHS 2.0標(biāo)準(zhǔn)。我們采用水溶性助焊劑,配合中央廢水處理系統(tǒng),實現(xiàn)生產(chǎn)廢水的循環(huán)利用。

在人員培訓(xùn)方面,我們定期對操作人員進行最新檢測技術(shù)和設(shè)備操作的培訓(xùn),提升他們對焊膏印刷、貼片和回流焊工藝的理解和操作技能,確保每一名員工都能勝任高質(zhì)量生產(chǎn)的要求。

1943科技通過視覺檢測與人工復(fù)檢的雙重保障,實現(xiàn)了SMT貼片加工質(zhì)量的全面提升。我們的質(zhì)量管控體系能夠?qū)PM控制在??50以內(nèi)??,達到電子制造領(lǐng)域的卓越水平。

在元器件尺寸日益微型化和電路板集成度不斷提升的今天,1943科技將繼續(xù)深化視覺檢測與人工復(fù)檢的融合創(chuàng)新,致力于為客戶提供零缺陷的SMT貼片加工解決方案。

2024-04-26

2024-04-26