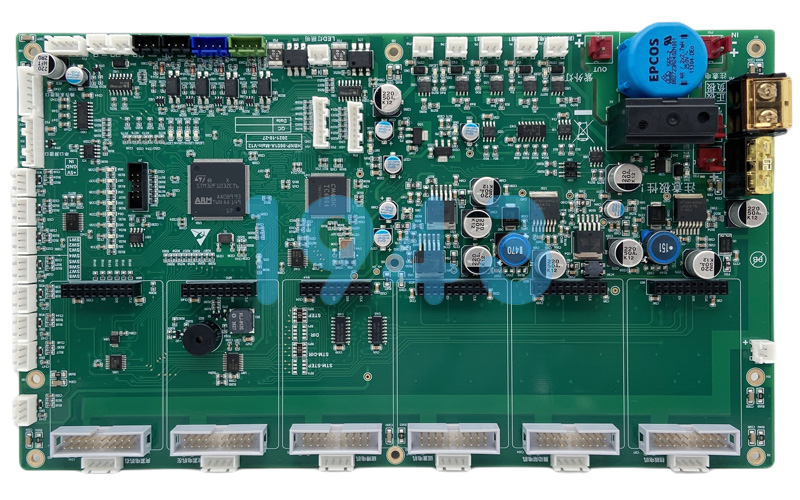

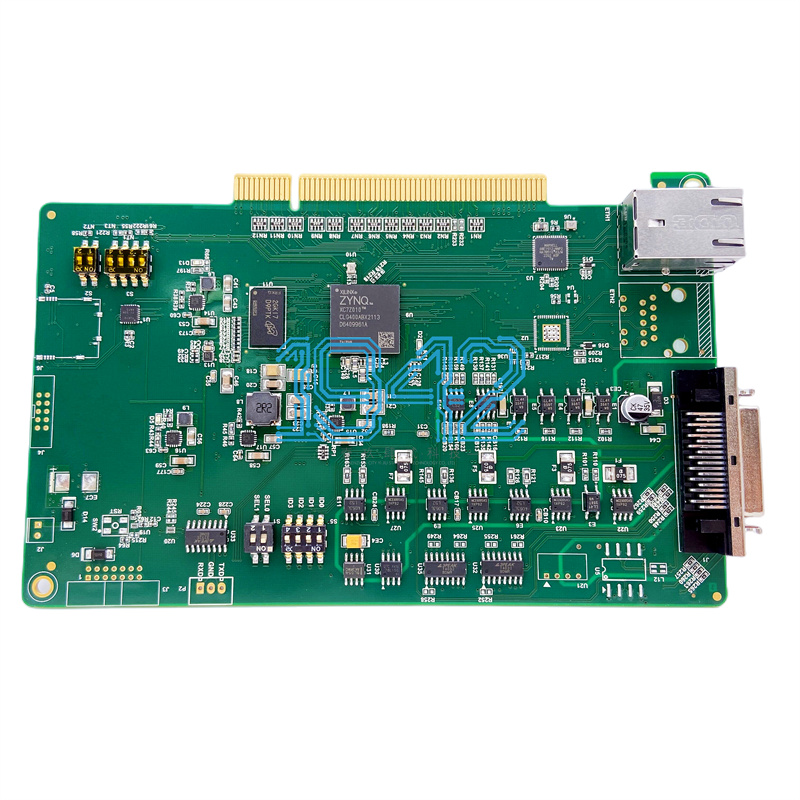

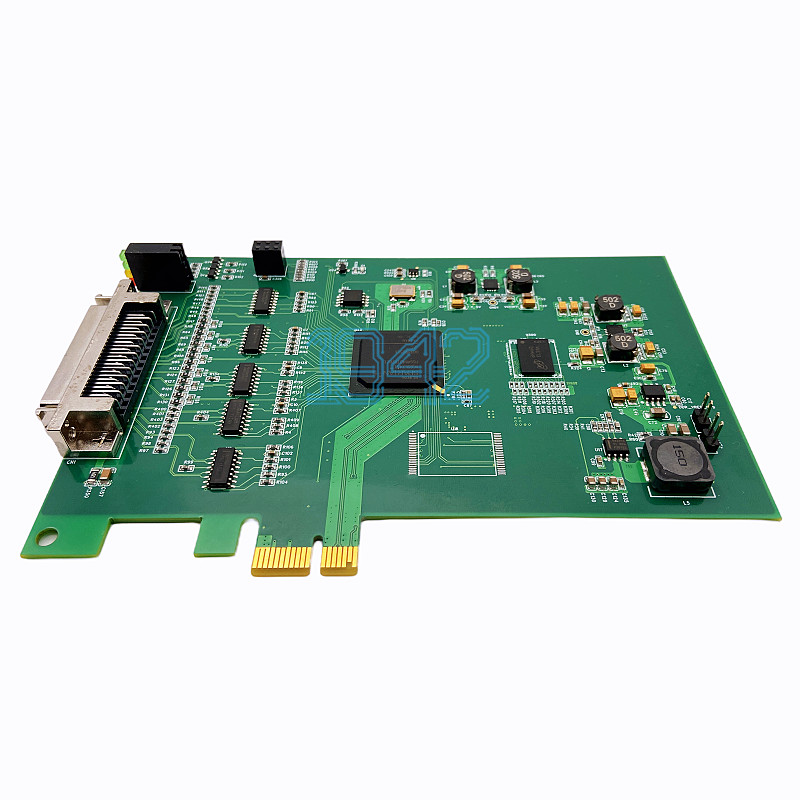

SMT(Surface Mount Technology,表面貼裝技術)已成為行業(yè)標準工藝。作為電子制造的核心環(huán)節(jié),SMT貼片加工的每一個步驟都直接影響產(chǎn)品的可靠性、良率與交付周期。1943科技將分享SMT貼片制造流程中的五大關鍵環(huán)節(jié),幫助客戶深入理解工藝邏輯,也為行業(yè)從業(yè)者提供一份實用的技術參考。

一、錫膏印刷:精度與一致性的起點

SMT制造的第一步是錫膏印刷,其核心目標是在PCB焊盤上精準、均勻地涂覆適量焊膏。此環(huán)節(jié)直接決定后續(xù)貼片與焊接質(zhì)量。

- 鋼網(wǎng)設計:采用激光切割高精度鋼網(wǎng),確保開孔尺寸與PCB焊盤嚴格匹配,尤其對0201、01005等微型元件至關重要。

- 印刷參數(shù)控制:刮刀壓力、速度、脫模高度等參數(shù)需根據(jù)PCB厚度、元件密度動態(tài)優(yōu)化。

- SPI檢測:焊膏檢測(Solder Paste Inspection)實時監(jiān)控錫膏厚度、體積、偏移等指標,提前攔截印刷缺陷,避免流入后續(xù)工序。

二、元件貼裝:高速與高精度的平衡

貼片環(huán)節(jié)是SMT自動化程度最高的階段,現(xiàn)代貼片機可在每小時數(shù)萬點的速度下實現(xiàn)微米級定位。

- 供料系統(tǒng)管理:多類型供料器(編帶、托盤、散裝)協(xié)同工作,確保不同封裝元件穩(wěn)定供料。

- 視覺對位技術:通過高分辨率攝像頭識別元件本體與PCB Mark點,自動校正貼裝坐標,應對元件公差與PCB變形。

- 貼裝精度控制:當前主流設備可實現(xiàn)±0.03mm的重復定位精度,滿足0.3mm以下細間距BGA、CSP等先進封裝的貼裝需求。

三、回流焊接:熱工藝的科學調(diào)控

回流焊是將錫膏熔融并形成可靠焊點的關鍵熱過程,其溫度曲線設計直接影響焊接可靠性。

- 無鉛工藝適配:采用SAC305等無鉛焊料,回流峰值溫度通常控制在240–250℃,需精確管理預熱、保溫、回流與冷卻四階段。

- 熱應力控制:通過多溫區(qū)獨立控溫,減少PCB翹曲與元器件熱損傷風險,尤其適用于多層板與混合材料基板。

- 氮氣保護焊接(可選):在高可靠性產(chǎn)品中引入氮氣環(huán)境,有效抑制氧化,提升焊點光潔度與機械強度。

四、自動光學檢測(AOI):缺陷攔截的核心防線

AOI是SMT后段質(zhì)量控制的關鍵手段,可實現(xiàn)非接觸、全板面、高效率的缺陷識別。

- 多角度成像:結(jié)合2D與3D成像技術,精準識別元件缺失、偏移、極性錯誤、立碑、橋接、虛焊等常見缺陷。

- AI智能判別:引入深度學習算法,自動區(qū)分真實缺陷與工藝干擾(如焊膏反光、陰影),顯著降低誤報率。

- 數(shù)據(jù)閉環(huán)反饋:檢測結(jié)果實時回傳至MES系統(tǒng),驅(qū)動印刷、貼片等前道工序參數(shù)動態(tài)優(yōu)化,實現(xiàn)制程自愈。

五、功能測試與終檢:確保產(chǎn)品100%可用

AOI之后,還需通過電氣性能測試驗證PCBA功能完整性。

- ICT/FCT測試:在線測試(ICT)檢查短路/開路,功能測試(FCT)模擬實際工作環(huán)境,驗證整板邏輯與通信功能。

- X-Ray檢測(針對隱藏焊點):對BGA、QFN等底部焊點不可見的封裝,采用X射線透視技術檢測空洞、虛焊、偏移等內(nèi)部缺陷。

- 全流程追溯:每塊PCBA綁定唯一ID,從物料批次到工藝參數(shù)全程可追溯,滿足汽車電子、醫(yī)療設備等高合規(guī)性行業(yè)要求。

結(jié)語:精益制造,始于對細節(jié)的極致把控

SMT貼片制造并非簡單“貼+焊”的線性過程,而是一個高度協(xié)同、數(shù)據(jù)驅(qū)動的精密系統(tǒng)工程。從錫膏印刷的微米級控制,到AI賦能的智能檢測,每一個環(huán)節(jié)都需以零缺陷為目標持續(xù)優(yōu)化。

作為深圳SMT領域多年的專業(yè)服務商,我們始終堅持以工藝為本、以客戶為中心,通過標準化流程、智能化設備與嚴謹?shù)馁|(zhì)量體系,為智能硬件、通信、工業(yè)控制、醫(yī)療電子等領域的客戶提供高可靠性、高效率的一站式SMT貼片解決方案。

2024-04-26

2024-04-26