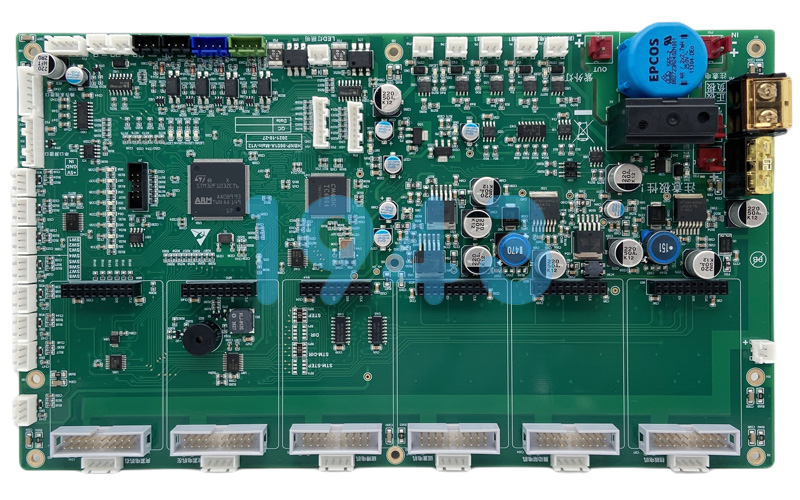

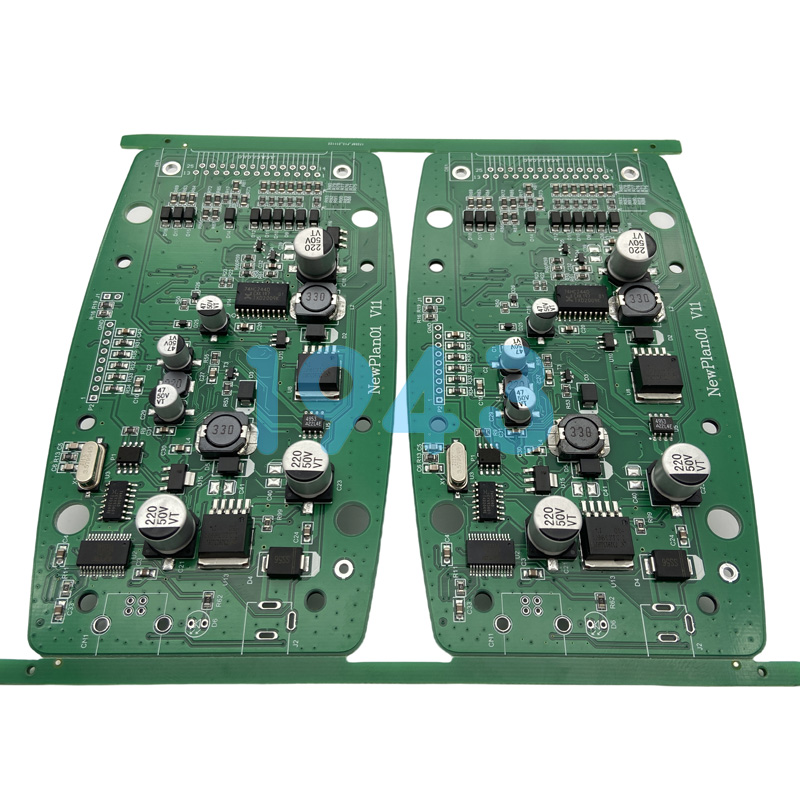

在SMT貼片加工領域,PCBA作為電子產(chǎn)品的核心載體,其質量直接決定終端設備的可靠性與客戶滿意度。作為行業(yè)領先的SMT貼片加工服務商,1943科技始終將??來料檢驗(IQC)??視為質量管控的“第一道防線”。通過構建標準化、數(shù)據(jù)化、全流程的檢驗體系,我們?yōu)槊恳粔KPCBA的可靠性提供堅實保障。

??一、IQC全流程標準化:從入庫到首件確認的嚴苛把控??

- ??物料分級檢驗機制?? 針對不同風險等級的物料(如芯片、連接器、PCB裸板),實施差異化檢驗策略:

- ??高風險物料??(如BGA、0201封裝元件):100%全檢,結合3D SPI檢測錫膏印刷精度,X-Ray驗證BGA焊接空洞率。

- ??中低風險物料??(如電阻、電容):按AQL 0.65標準抽樣,重點檢測外觀缺陷(氧化、劃痕)及電氣性能(阻值偏差≤±5%)。

- ??關鍵工藝參數(shù)??:焊膏厚度控制在鋼網(wǎng)厚度的80%-120%,貼裝偏移≤±0.1mm(0402元件),回流焊溫度曲線波動≤±1.5℃。

- ??首件檢驗與數(shù)據(jù)追溯?? 每批次生產(chǎn)前,通過??MES系統(tǒng)??記錄首件PCBA的120+項關鍵參數(shù)(如貼片坐標、焊接峰值溫度),并與BOM清單、Gerber文件實時比對,確保工藝一致性。異常數(shù)據(jù)自動觸發(fā)預警,阻斷批量性風險。

??二、技術賦能:智能化設備與數(shù)字化管理雙驅動??

- ??高精度檢測設備矩陣??

- ??SPI(錫膏檢測)??:3D激光掃描焊膏體積覆蓋率,精度達±0.02mm²,攔截少錫、橋連等缺陷。

- ??AOI(自動光學檢測)??:多光譜攝像頭識別0.05mm級微小缺陷,誤判率低于0.1%。

- ??X-Ray檢測??:穿透BGA封裝,分析焊點內(nèi)部空洞分布,確保隱蔽焊接質量。

- ??數(shù)字化質量追溯系統(tǒng)?? 每塊PCBA生成唯一追溯碼,關聯(lián)物料批次、設備編號、操作人員信息。一旦發(fā)現(xiàn)質量問題,可快速定位至具體生產(chǎn)環(huán)節(jié),實現(xiàn)24小時內(nèi)閉環(huán)整改。

??三、供應商協(xié)同:從源頭構建質量生態(tài)??

- ??供應商分級與動態(tài)評估?? 建立供應商績效檔案,從交貨準時率、批次合格率、技術響應速度等維度進行季度評分,優(yōu)先合作A級供應商。對高風險物料實施“駐廠監(jiān)造”,確保來料符合IPC-A-610G標準。

- ??環(huán)保與可靠性雙重認證?? 所有物料需通過RoHS、REACH環(huán)保檢測,并針對車規(guī)級產(chǎn)品執(zhí)行AEC-Q100可靠性測試(如-40℃~125℃高低溫循環(huán)測試),從源頭規(guī)避材料隱患。

??四、團隊賦能:標準化操作與持續(xù)改進??

- ??多技能檢驗員培養(yǎng)體系?? 通過“理論培訓+實操考核”模式,確保檢驗員熟練掌握SPI/AOI設備操作、缺陷判定標準(如IPC-A-610 Class 3要求焊點空洞率≤15%)及SPC數(shù)據(jù)分析方法。

- ??PDCA循環(huán)改進機制?? 每月召開質量復盤會,分析TOP3不良問題(如虛焊、偏位),推動工藝優(yōu)化。例如,針對貼片偏移問題,通過優(yōu)化吸嘴清潔頻率(每2小時一次)和鋼網(wǎng)張力校準周期(每周一次),使貼裝精度提升至±0.05mm。

??結語:以匠心鑄品質,以創(chuàng)新贏未來??

在1943科技,IQC不僅是質量檢驗環(huán)節(jié),更是貫穿供應鏈、生產(chǎn)、研發(fā)的全生命周期管理。我們通過??標準化流程、智能化工具、供應商協(xié)同??三大支柱,持續(xù)為客戶交付高可靠性PCBA產(chǎn)品。我們將深化AI質檢技術應用,探索工業(yè)元宇宙在質量追溯中的創(chuàng)新應用,為電子制造行業(yè)樹立品質標桿。 ??立即聯(lián)系1943科技,獲取定制化SMT貼片加工解決方案!?

2024-04-26

2024-04-26