在高可靠性電子制造領域,產品能否在長期運行中保持穩定性能,是客戶最核心的關切之一。而老化測試板(Burn-in Test Board)作為模擬真實工況、加速暴露潛在缺陷的重要工具,已成為專業SMT貼片與PCBA制造流程中不可或缺的一環。1943科技將深入探討老化測試板的設計邏輯、應用場景、制造要求及其對提升產品壽命與良率的實際價值,幫助客戶更科學地規劃可靠性驗證策略。

一、什么是老化測試板?為何它至關重要?

老化測試板是一種專用于高溫、高電壓或高負載條件下長時間運行測試的PCB載體,其上搭載待測元器件或完整功能模塊。通過在受控環境中施加嚴苛應力(如85℃/85%RH、125℃高溫、滿負荷通電等),可加速暴露由材料缺陷、焊接不良、設計冗余不足等問題引發的早期失效。

在SMT貼片加工完成后,使用老化測試板進行篩選,能有效剔除(Infant Mortality)階段的不良品,顯著提升終端產品的現場可靠性,降低售后維護成本。

二、老化測試板的典型應用場景

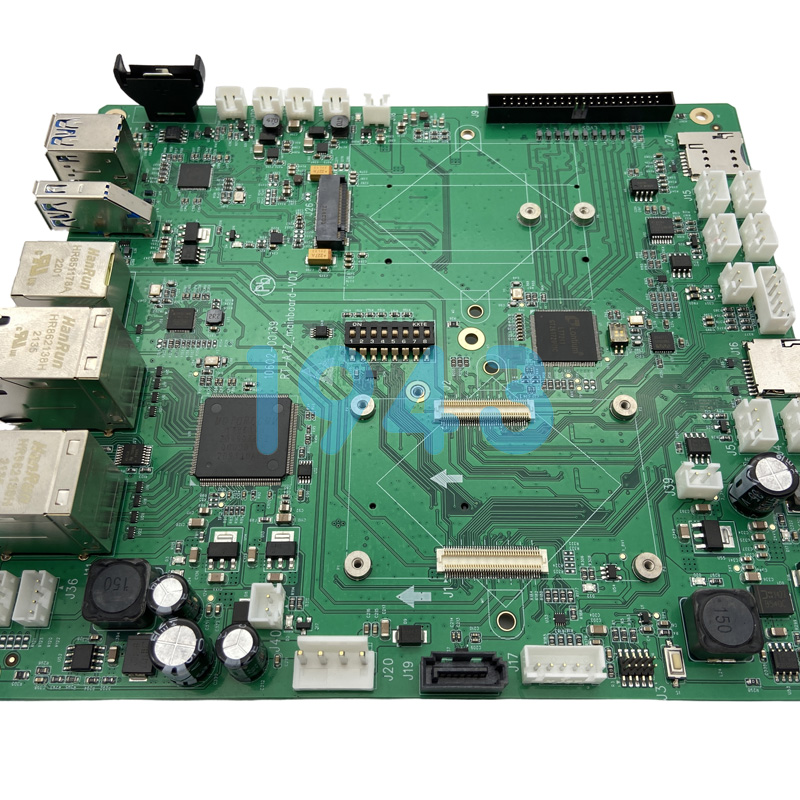

- 元器件級驗證:用于新批次IC、功率器件、晶振等關鍵元件的入廠可靠性篩查;

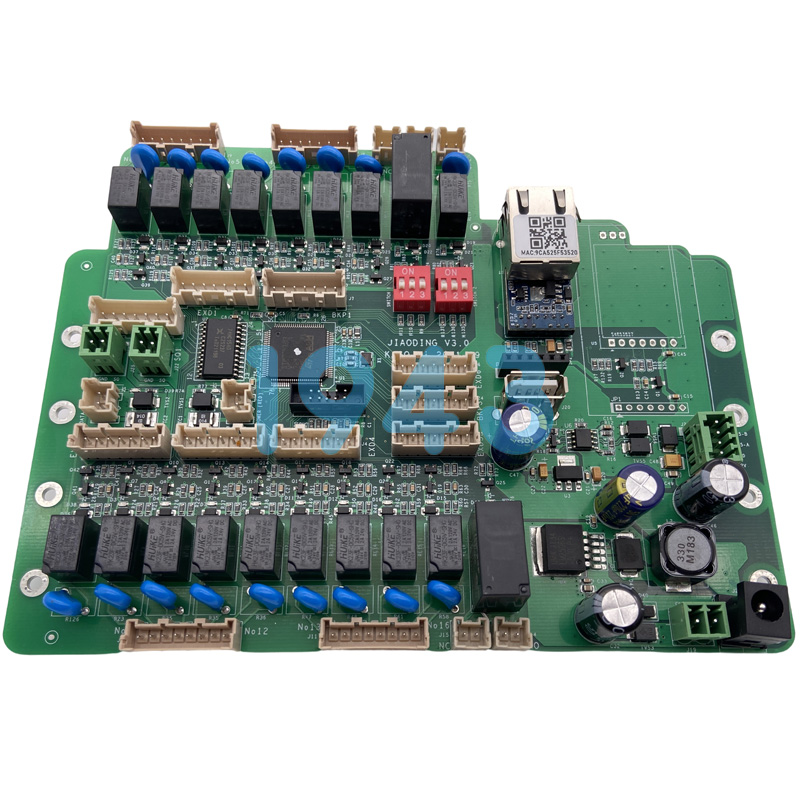

- 模塊功能老化:對通信模塊、電源單元、控制主板等子系統進行72~168小時連續帶載運行測試;

- 工藝穩定性評估:在新產線導入或工藝變更后,通過老化測試驗證SMT焊接質量的一致性;

- 客戶定制化認證:滿足工業、醫療、能源等領域對產品壽命和環境適應性的強制性標準要求。

區別于普通功能測試,老化測試強調“時間+應力”的雙重考驗,是對PCBA綜合可靠性的終極檢驗。

三、老化測試板的SMT制造特殊要求

由于需承受極端工況,老化測試板本身對SMT貼片工藝提出更高標準:

1. 基材選擇

優先采用高Tg(玻璃化轉變溫度≥170℃)、低Z軸膨脹系數的FR-4或高頻板材,防止高溫下分層、翹曲。

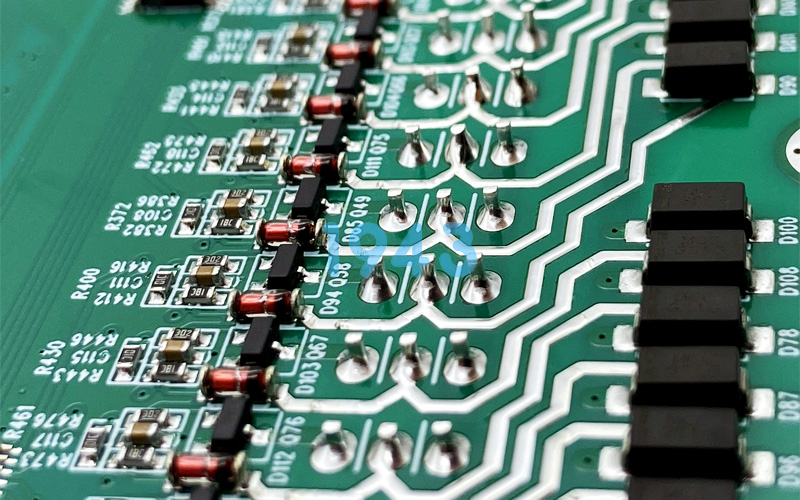

2. 焊點可靠性強化

- 采用高可靠性無鉛焊料(如SAC305),嚴格控制回流焊峰值溫度與冷卻速率;

- 對BGA、QFN等封裝實施底部填充(Underfill)或選擇性涂覆,抑制熱循環開裂;

- 所有焊點需通過AOI+AXI雙重檢測,杜絕微空洞、虛焊等隱患。

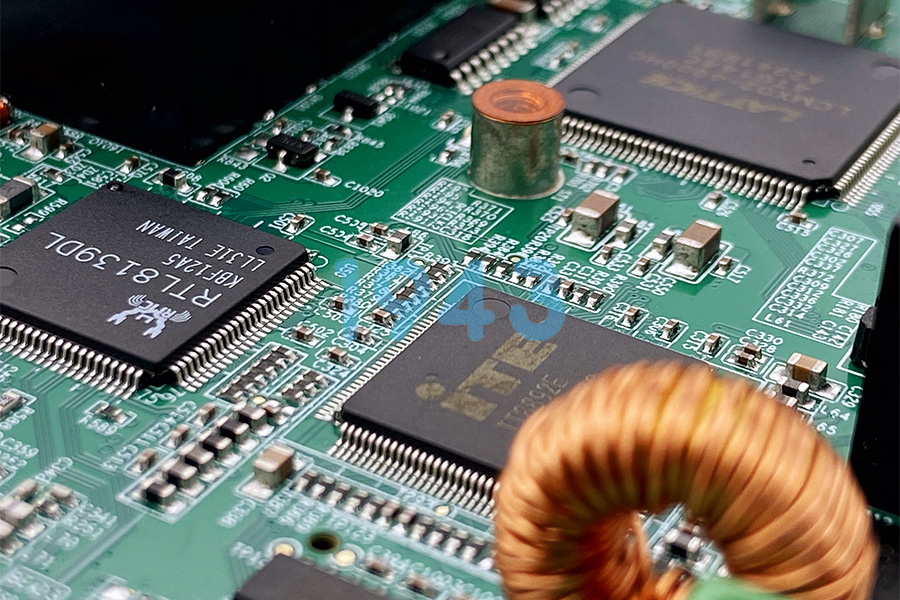

3. 電氣與結構設計優化

- 電源走線加寬、增加散熱過孔,避免大電流下發熱集中;

- 測試點布局避開高溫區,確保探針接觸穩定;

- 板邊預留夾具定位孔與散熱風道空間,適配老化箱內部結構。

4. 清潔度控制

嚴格執行離子污染度檢測(≤1.56μg NaCl/cm²),防止高溫高濕環境下電化學遷移(CAF)導致短路。

四、1943科技:專業打造高可靠性老化測試板

作為專注高一致性PCBA制造的SMT貼片服務商,1943科技已建立完整的老化測試板專項工藝流程:

- DFM深度協同:在設計階段即介入,優化熱管理、電流承載與可測性設計;

- 專用老化產線:配備獨立溫濕度監控車間,避免交叉污染;

- 全流程追溯:每塊老化板綁定唯一ID,記錄錫膏批次、貼片參數、回流曲線等全鏈路數據;

- 失效分析支持:若老化過程中出現故障,可聯動X-Ray、切片、SEM等手段快速定位根因。

我們支持從單板定制到批量老化載板的全規格需求,助力客戶高效完成可靠性認證與量產準入。

五、客戶使用老化測試板的建議

為最大化測試有效性,建議客戶注意以下幾點:

- 明確測試條件(溫度、濕度、電壓、負載模式)并提前與制造商溝通;

- 在老化板上集成溫度傳感器或熱敏電阻,實現板內實時溫度監控;

- 避免在老化板上混用不同工藝版本的元器件,確保變量可控;

- 老化后應進行二次功能測試與外觀檢查,形成完整驗證閉環。

結語

一塊高質量的老化測試板,不僅是可靠性驗證的“試金石”,更是產品走向市場的“通行證”。1943科技始終以“制造即驗證”的理念,將可靠性思維貫穿于SMT貼片的每一環節。無論您處于研發驗證階段還是量產爬坡期,我們都可為您提供從設計支持、精密貼裝到老化方案落地的一站式服務。歡迎聯系我們的工程團隊,獲取老化測試板定制指南與工藝評估報告。

2024-04-26

2024-04-26