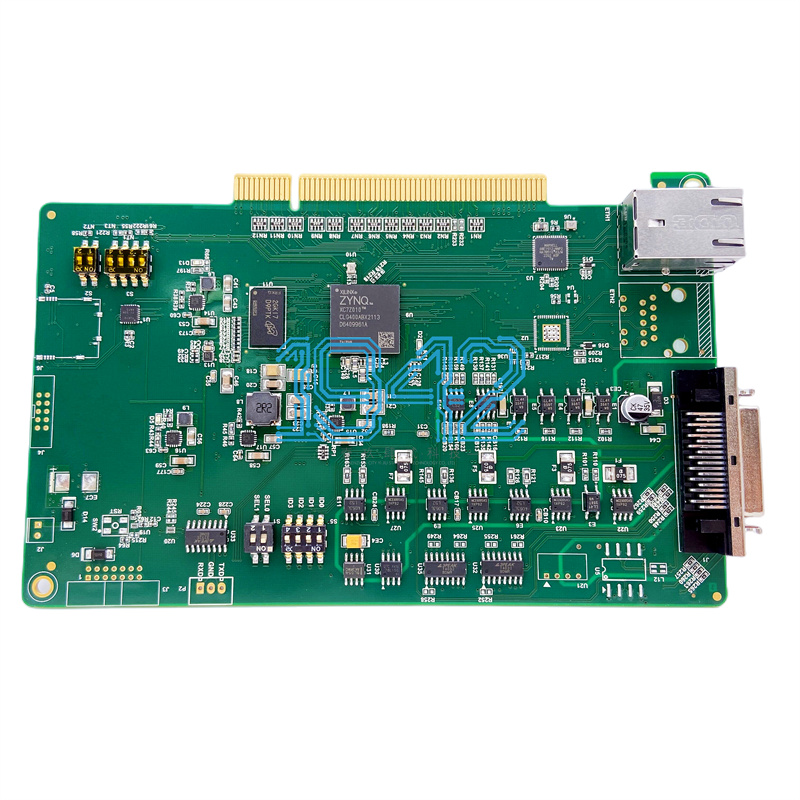

射頻電路板(RF PCBA)作為通信設備、雷達系統等高端電子產品的核心組成部分,其SMT貼片加工質量直接關系到整個系統的性能和穩定性。與常規數字電路板不同,射頻板在加工過程中需特別關注阻抗匹配、信號完整性及高頻性能保護等關鍵因素。以下是射頻板SMT貼片加工的技術要點與工藝控制方法。

一、射頻板SMT貼片的特殊要求

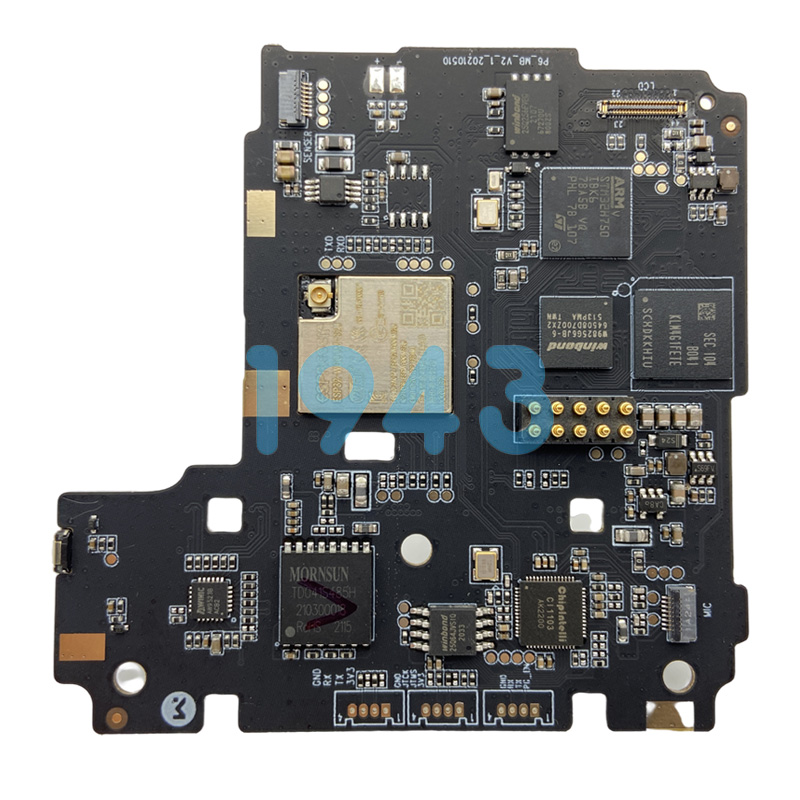

- 基板材料的選擇? 射頻板常采用聚四氟乙烯(PTFE)或陶瓷填充基材等專用材料,而非普通FR-4板材。這些材料具有更穩定的介電常數和更低的高頻信號損耗,但同時也對SMT工藝提出更高要求,例如需要調整熱膨脹系數匹配的焊接溫度曲線。

- 阻抗匹配的精密控制? 射頻電路對傳輸線阻抗(如50Ω)的敏感性極高,焊膏量、焊盤尺寸或貼裝偏差均可能導致阻抗失配,引發信號反射。因此,模板開口設計需精確計算焊料體積,確保焊點形狀不影響高頻信號路徑的電氣特性。

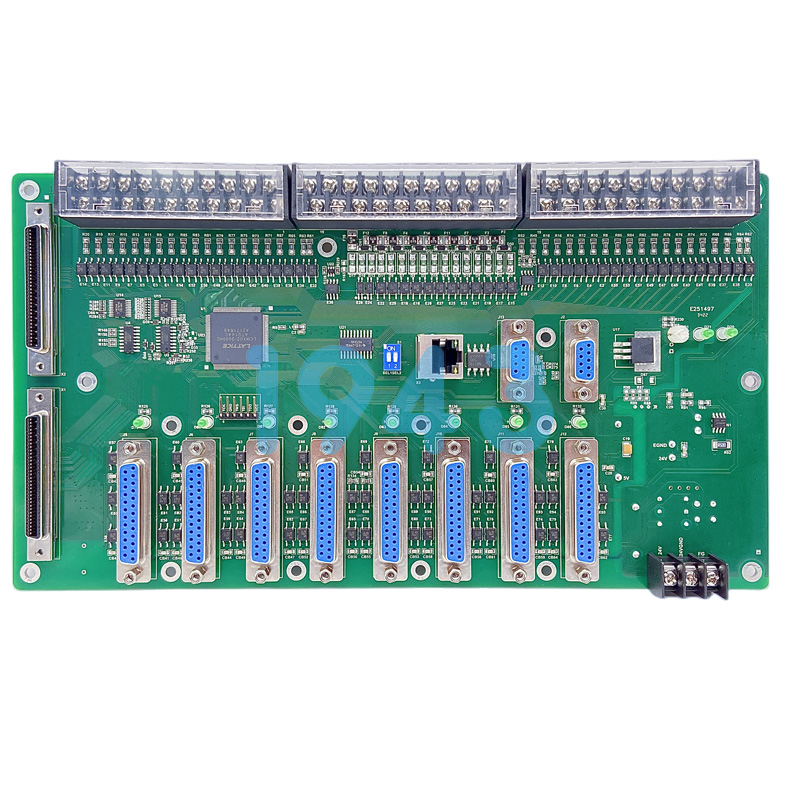

- 接地與屏蔽結構優化? 射頻元件(如QFN封裝)的底部接地墊需保證低空隙率(通常要求低于10%),以避免接地阻抗變化。通過階梯式鋼網設計或激光切割模板,可控制焊料在接地區域的均勻分布,減少電磁泄漏。

二、射頻板SMT貼片的主要技術難點

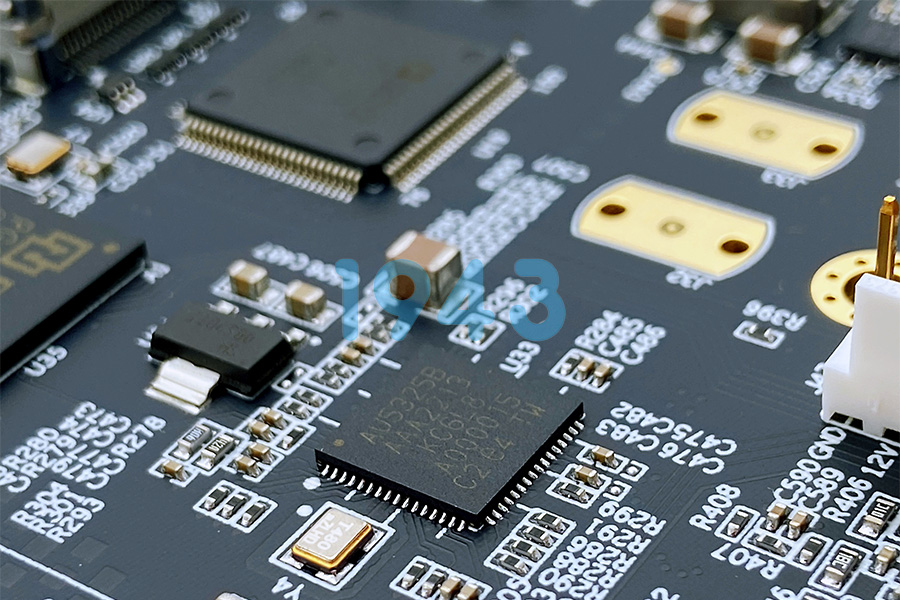

- 微細元件貼裝精度挑戰? 射頻電路中常見0201尺寸的微型元件或倒裝芯片,其焊盤間距可能低于0.3mm。貼片機需具備±30μm的定位精度和微米級視覺對位系統,避免元件偏移導致的信號損耗。 解決方案:采用真空負壓吸嘴與振動送料技術,并通過光學檢測實時校正貼裝角度偏差。

- 焊料量對高頻性能的影響? 過多焊料會改變射頻傳輸線的電容特性,而過少焊料則導致連接不可靠。例如,在射頻功率放大器(PA)模塊中,BGA焊球的錫膏量需嚴格控制在模板開口尺寸的±5%以內。 控制方法:使用電鑄鋼網或納米涂層鋼網,優化開口寬厚比,確保焊膏釋放均勻性。

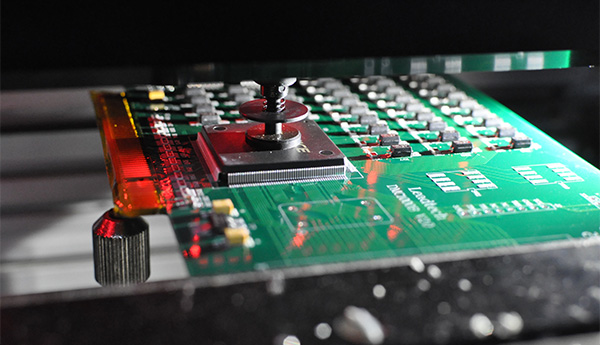

- 熱管理要求嚴苛? 射頻元件(如GaAs器件)對熱應力敏感,回流焊過程中局部過熱可能導致性能漂移。需采用多溫區氮氣保護回流焊爐,將峰值溫度波動控制在±2℃以內,并避免高溫時間過長。

三、關鍵工藝控制要點

- 模板設計與焊膏印刷?

- 激光切割模板:針對0.3mm引腳間距的QFN元件,采用階梯式開口設計(內層開口比外層縮小5%-10%),減少橋連風險。

- 焊膏選擇:選用低殘留物、高活性的射頻專用焊膏(如SnAgCu系列),避免助焊劑殘留影響高頻信號。

- 印刷參數:刮刀角度控制在60°,印刷速度40-80mm/min,確保錫膏厚度誤差≤10%。

- 貼裝與回流焊工藝?

- 高精度貼裝:貼片機需支持飛行對位功能,對射頻芯片進行Z軸壓力控制(精度±10g),防止元件碎裂或焊膏塌陷。

- 回流焊曲線優化:預熱階段升溫速率≤2℃/s,峰值溫度235-245℃(無鉛工藝),液相線以上時間控制在60-90秒,避免熱沖擊。

- 防氧化措施:在回流焊爐中通入氮氣(氧濃度<100ppm),減少焊點氧化導致的虛焊。

- 質量檢測與性能驗證?

- 多維檢測手段:

- AOI(自動光學檢測):識別元件偏移、焊料不足等缺陷。

- X射線檢測:針對BGA/QFN的隱藏焊點,檢測空洞率(要求<15%)。

- 射頻性能測試:使用矢量網絡分析儀(VNA)驗證插入損耗、回波損耗等參數。

- 環境可靠性測試:包括熱循環(-40℃~+125℃)和振動測試,確保射頻板在嚴苛環境下的穩定性。

- 多維檢測手段:

四、常見缺陷與解決方案

| 問題類型 | 產生原因 | 解決措施 |

|---|---|---|

| 元件立碑? | 焊盤設計不對稱、焊膏活性不足 | 優化焊盤對稱性,采用高活性焊膏;調整回流焊預熱曲線 |

| 錫珠? | 焊膏印刷過量或溫度曲線不當 | 控制鋼網厚度,優化回流焊升溫速率 |

| 阻抗失配? | 焊料量不均或介質層厚度波動 | 采用介電常數穩定的基材,校準模板開口尺寸 |

| 信號干擾? | 接地不良或元件布局緊湊 | 增加接地過孔,優化射頻路徑間距 |

五、總結

總結而言,射頻板SMT貼片加工的成功依賴于材料適配性、工藝精密性與全流程質量管控。從模板設計到回流焊曲線優化,每個環節均需圍繞高頻信號特性進行定制化控制,才能實現射頻電路的高性能與高可靠性。 如需進一步了解射頻板SMT貼片加工的具體工藝方案,歡迎聯系專業團隊獲取定制化技術支持。

2024-04-26

2024-04-26