在醫療設備制造領域,PCBA的可靠性直接關乎生命安全與診療精度。不同于普通電子產品,醫療電子對SMT貼片加工提出近乎“零容忍”的嚴苛要求——從元器件的長期穩定性到焊接點的絕對無缺陷,任何微小失誤都可能引發系統性風險。作為專注高可靠性PCBA制造的技術服務商,1943科技深知醫療電子加工的特殊性。我們將分享醫療級SMT工藝的核心標準、常見風險防控策略,以及如何通過專業制造能力為醫療設備提供全生命周期保障。

一、醫療電子SMT加工的三大核心挑戰

1. 超長生命周期可靠性

醫療設備服役周期常達10-15年,要求PCBA在高溫高濕、頻繁開關機等嚴苛環境下保持性能穩定。這需要從錫膏選型(如抗疲勞型無鉛合金)、焊點結構優化(避免空洞率超標),到表面處理工藝(沉金/沉銀)全程精準控制。

2. 法規合規性閉環

ISO 13485醫療器械質量管理體系、FDA 21 CFR Part 820等法規要求每道工序可追溯。SMT產線必須實現:

- 原材料批次綁定(錫膏、元器件均需原廠COA證書);

- 全流程數字留痕(從錫膏印刷參數到回流焊曲線自動歸檔);

- 審計就緒數據(支持隨時調取任意單板的200+工藝節點記錄)。

3. 潔凈與靜電敏感控制

植入式設備、體外診斷儀器等對微塵與靜電極為敏感。專業醫療SMT車間需達到:

- 潔凈度ISO Class 8標準(每立方米≥0.5μm顆粒≤3,520,000個);

- 全域ESD防護(工作臺面電阻10^6~10^9Ω,離子風機實時中和);

- 無腐蝕性氣體環境(避免錫膏氧化或元件鍍層劣化)。

二、1943科技醫療級SMT工藝的四大關鍵實踐

1. 材料科學級選型體系

- 錫膏專項管理:僅采用通過IPC-J-STD-005認證的醫療專用錫膏,每批次進行錫球坍塌測試與潤濕力分析;

- 元器件預處理:對濕度敏感器件(MSD)執行真空烘烤+干燥存儲,杜絕“爆米花效應”;

- 基材適配優化:針對高頻醫療板(如超聲探頭)定制阻抗匹配工藝,減少信號失真。

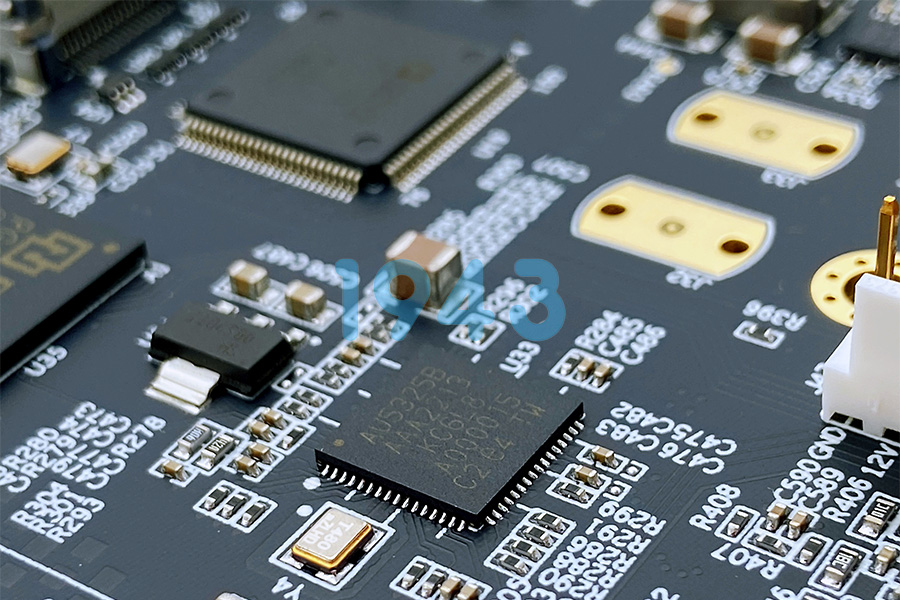

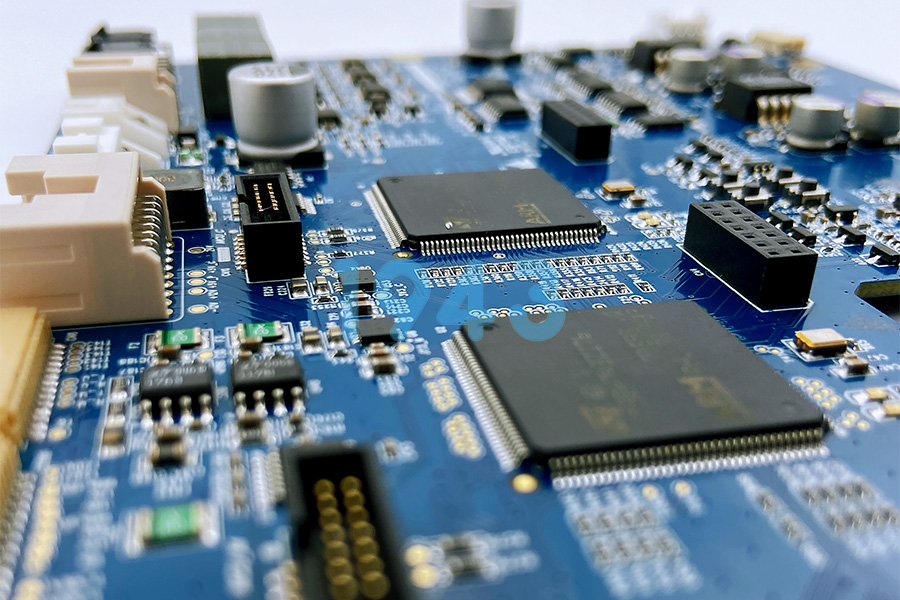

2. 微米級制程控制能力

- 貼裝精度強化:0201元件貼裝,BGA共面性偏差控制在±0.03mm內;

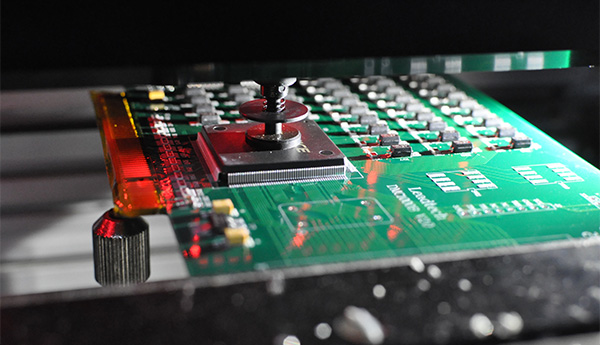

- 回流焊動態補償:通過熱電偶實時監測板面溫差,自動調整8溫區曲線,確保QFN器件底部填充飽滿度≥95%;

- 100%無損檢測覆蓋:X-ray(X光檢測)聚焦BGA空洞率(標準≤15%), AOI識別0.05mm級偏移。

3. 全鏈路質量門禁

- 設立7大質量節點:從鋼網開孔驗證(面積比≥0.66)到最終老化測試(72小時@85℃);

- 關鍵器件雙備份:對電源管理IC、傳感器等實施100%功能測試+50%抽樣HALT高加速壽命試驗;

- 風險預警機制:SPC系統自動觸發工藝停線(如SPI厚度CPK<1.33時)。

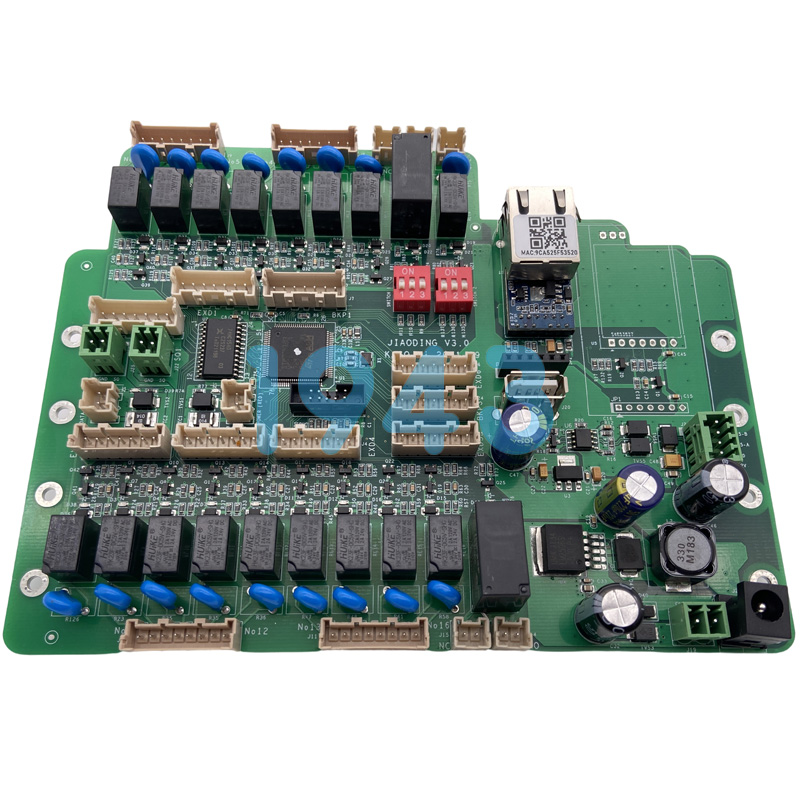

4. 合規性深度整合

- 獨立醫療產品線:專用產線物理隔離,杜絕交叉污染;

- 文檔自動化:自動生成符合FDA 21 CFR Part 11要求的電子批記錄(含操作員生物識別簽名);

- 年度第三方審計:配合TÜV等機構完成潔凈度/ESD年度驗證。

三、客戶設計階段的協同優化建議

為最大化醫療PCBA可靠性,1943科技工程團隊建議在PCB設計期落實:

- 熱設計冗余:關鍵芯片周邊預留散熱過孔(直徑0.3mm,間距1.5mm),避免局部過熱;

- 可測試性布局:為ICT測試點預留≥0.8mm直徑空間,避開高元件陰影區;

- DFM合規檢查:1943科技通過DFM分析,自動識別醫療板特有風險(如細間距器件阻焊橋接概率);

- 材料聲明預審:提前提交BOM清單,規避含鹵素/沖突礦物等禁用物質。

四、1943科技:醫療電子PCBA的專屬保障

我們為醫療客戶構建三重保障體系:

- 交付保障:緊急訂單72小時打樣,量產訂單良率承諾99.2%+,超差部分全額賠付;

- 技術保障:工程師團隊提供24小時工藝支持;

- 合規保障:免費提供ISO 13485體系文檔模板,協助客戶通過產品注冊審核。

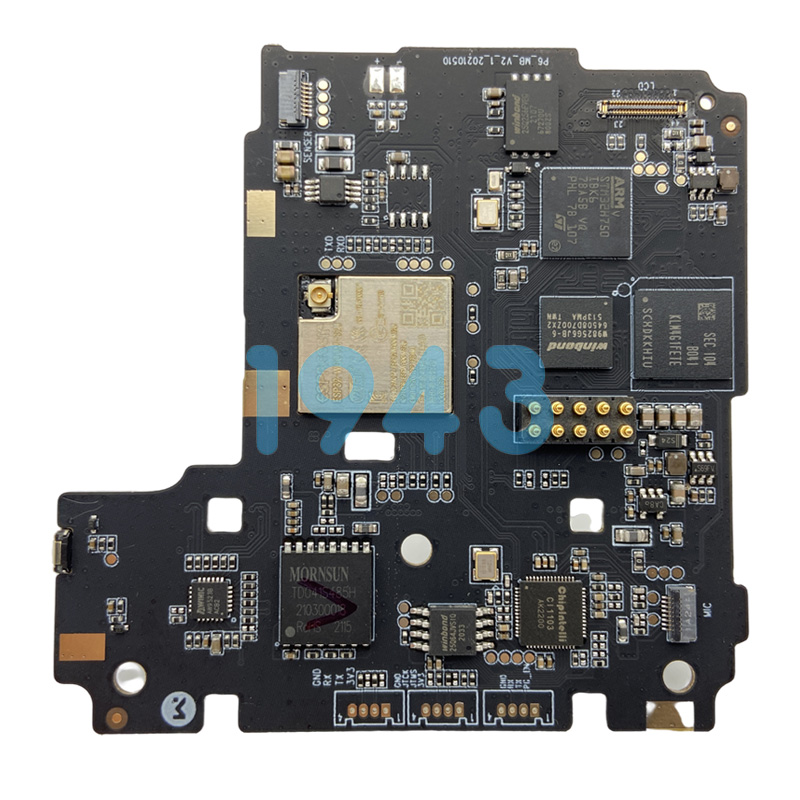

從監護儀主板到分子診斷設備核心模塊,1943科技已為80+醫療企業提供交付記錄,客戶審計通過率100%。

結語:以生命為尺度的制造信仰

在醫療電子領域,SMT貼片不僅是技術活,更是責任活。1943科技將ISO 13485標準融入每一道工序,用毫米級的工藝精度守護生命的確定性。如果您正在開發新一代醫療設備,歡迎訪問官網提交需求,獲取醫療PCBA產品報價及專屬工藝評估——讓專業制造,成為您產品安全的第一道防線。

2024-04-26

2024-04-26