在電子制造領(lǐng)域,自動(dòng)化貼片技術(shù)正以前所未有的速度推動(dòng)產(chǎn)業(yè)變革。作為SMT生產(chǎn)的核心環(huán)節(jié),自動(dòng)化貼片直接決定了PCBA的質(zhì)量、效率和可靠性。本文將深入解析自動(dòng)化貼片技術(shù)的最新發(fā)展及其在現(xiàn)代電子制造中的關(guān)鍵價(jià)值。

自動(dòng)化貼片:電子制造精密化的核心驅(qū)動(dòng)力

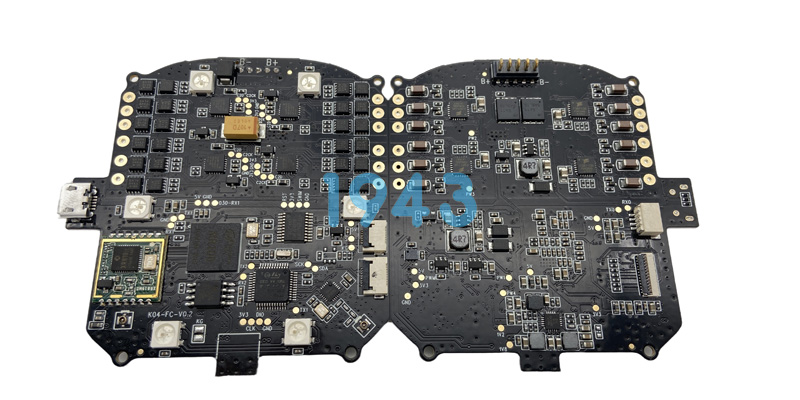

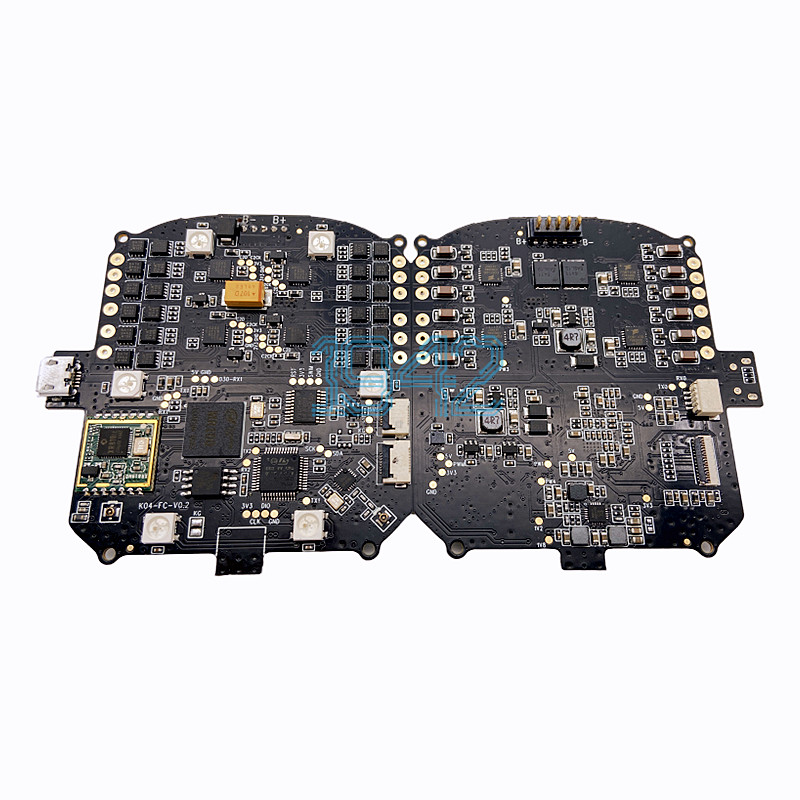

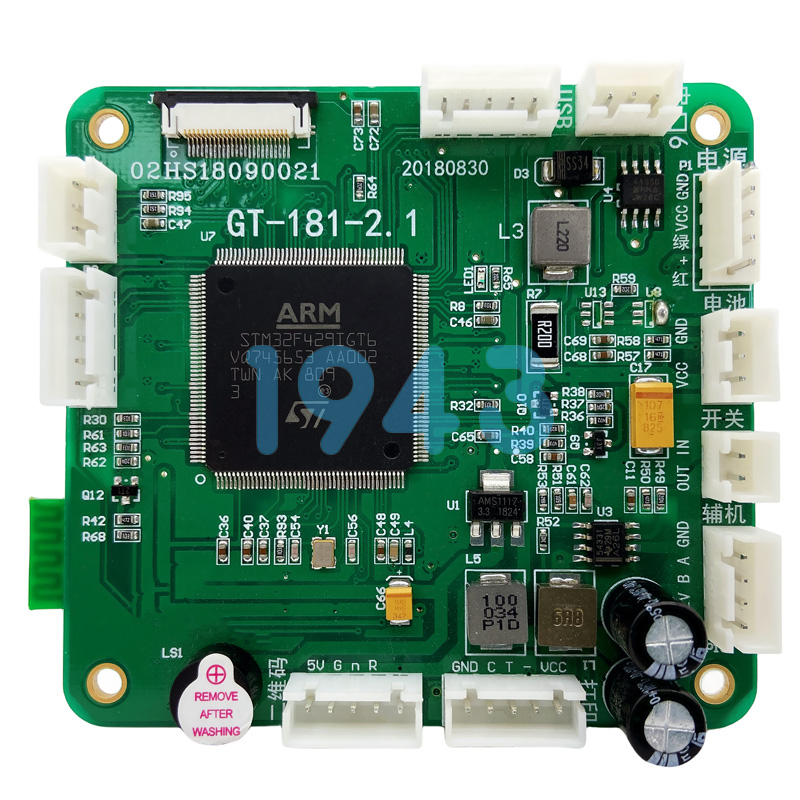

自動(dòng)化貼片技術(shù)通過高速精密的貼裝設(shè)備,將微小的電子元器件精準(zhǔn)地貼裝到印制電路板(PCB)指定位置,為現(xiàn)代電子產(chǎn)品實(shí)現(xiàn)小型化、高密度和高可靠性提供了關(guān)鍵技術(shù)支撐。當(dāng)前,領(lǐng)先的自動(dòng)化貼片設(shè)備已經(jīng)實(shí)現(xiàn)±0.03mm的貼裝精度,每小時(shí)貼裝點(diǎn)數(shù)可達(dá)數(shù)萬點(diǎn)以上,真正實(shí)現(xiàn)了“微針刺繡”級(jí)的精密制造。

與傳統(tǒng)手工焊接或插件式組裝相比,自動(dòng)化貼片技術(shù)具有無可比擬的優(yōu)勢(shì):它能夠?qū)㈦娮赢a(chǎn)品體積縮小60%,質(zhì)量減輕75%,同時(shí)大幅提升電路板的高頻特性和信號(hào)傳輸速率。這種技術(shù)飛躍使得高密度元器件布局成為可能,為產(chǎn)品設(shè)計(jì)師提供了更大的創(chuàng)新空間。

智能化產(chǎn)線:自動(dòng)化貼片的高效賦能者

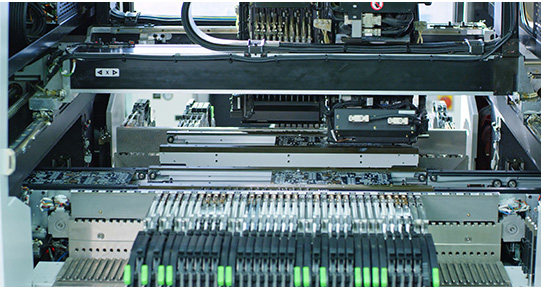

現(xiàn)代自動(dòng)化貼片產(chǎn)線已經(jīng)實(shí)現(xiàn)了全方位智能化升級(jí)。通過集成EMES系統(tǒng),生產(chǎn)線能夠進(jìn)行實(shí)時(shí)數(shù)據(jù)交換和監(jiān)管,每道工序后面都設(shè)有相應(yīng)的檢查機(jī)制,確保不良品不會(huì)流入下個(gè)工序,從而顯著提升產(chǎn)品優(yōu)良率。

智能產(chǎn)線的核心優(yōu)勢(shì)在于其預(yù)測(cè)性維護(hù)能力和實(shí)時(shí)監(jiān)控系統(tǒng)。借助IIoT技術(shù),智能化產(chǎn)線能將設(shè)備利用率從傳統(tǒng)產(chǎn)線的65%左右提升至92%,減少70%非計(jì)劃停機(jī),同時(shí)滿足對(duì)生產(chǎn)過程全追溯的合規(guī)要求。生產(chǎn)線管理人員可以通過總控大屏直接查看每條產(chǎn)線的產(chǎn)能和產(chǎn)品直通率,對(duì)整個(gè)車間各線體生產(chǎn)情況做到實(shí)時(shí)掌握、精準(zhǔn)調(diào)度。

自動(dòng)化貼片產(chǎn)線的關(guān)鍵優(yōu)勢(shì)包括:

- 高效生產(chǎn):全自動(dòng)的組裝生產(chǎn)線能實(shí)現(xiàn)連續(xù)不間斷生產(chǎn),大幅縮短產(chǎn)品交付周期。

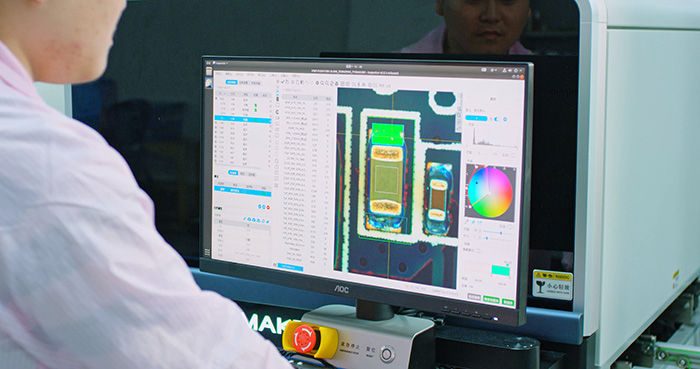

- 精準(zhǔn)質(zhì)控:配備先進(jìn)AOI(自動(dòng)光學(xué)檢測(cè))設(shè)備,可對(duì)貼片后的電路板進(jìn)行自動(dòng)光學(xué)檢測(cè),最小缺陷檢出度達(dá)0.01mm。

- 柔性制造:模塊化設(shè)計(jì)允許自由組合不同模組,支持多品種混線生產(chǎn)與連續(xù)供料,快速響應(yīng)市場(chǎng)變化。

精密貼裝:微米級(jí)精度的工藝突破

隨著電子元器件尺寸的不斷縮小,貼裝精度要求已從傳統(tǒng)的±0.05mm級(jí)收緊至±0.025mm級(jí),01005元件在PCB板上的單位密度較五年前提升300%以上。這對(duì)自動(dòng)化貼片技術(shù)提出了更高要求。

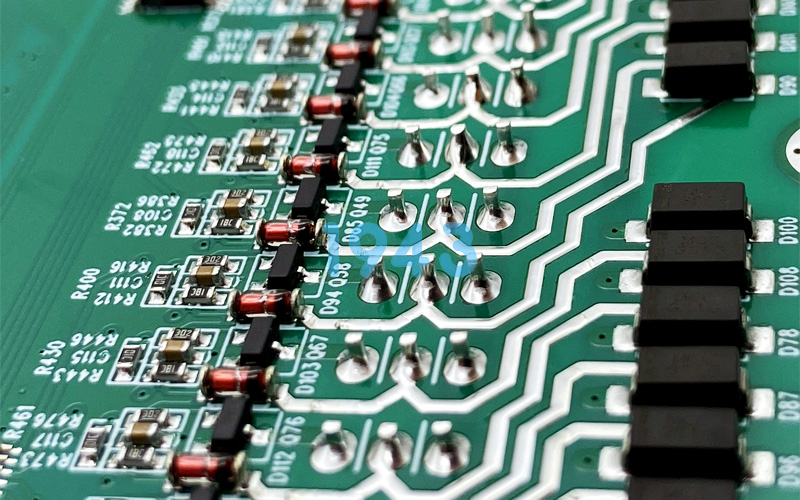

現(xiàn)代高精度貼片機(jī)通過智能視覺定位、動(dòng)態(tài)高度補(bǔ)償和多重檢測(cè)系統(tǒng),有效應(yīng)對(duì)微型元件貼裝挑戰(zhàn)。先進(jìn)的運(yùn)動(dòng)控制系統(tǒng)以每秒數(shù)萬次的速度更新,通過優(yōu)化每個(gè)貼裝動(dòng)作,實(shí)現(xiàn)微米級(jí)精度的穩(wěn)定控制。針對(duì)電路板翹曲問題,高端設(shè)備還配備動(dòng)態(tài)高度補(bǔ)償功能,確保即使在基板微變形的情況下也能實(shí)現(xiàn)精準(zhǔn)貼裝。

綠色制造:自動(dòng)化貼片的環(huán)保轉(zhuǎn)型

面對(duì)日益嚴(yán)格的環(huán)保法規(guī),自動(dòng)化貼片技術(shù)也在向綠色制造方向轉(zhuǎn)型。現(xiàn)代PCBA生產(chǎn)企業(yè)積極推行綠色生產(chǎn)理念,從生產(chǎn)設(shè)備、工藝、輔料等多個(gè)方面入手,減少生產(chǎn)過程對(duì)環(huán)境的影響。

綠色貼片生產(chǎn)的核心舉措包括:

- 無鉛工藝:采用無鉛焊膏與無鉛焊接工藝,降低鉛等有害物質(zhì)對(duì)環(huán)境與人體的危害。

- 節(jié)能設(shè)備:選用節(jié)能環(huán)保型SMT設(shè)備,這些設(shè)備在運(yùn)行過程中能耗更低,且配備高效的廢氣處理系統(tǒng)。

- 環(huán)保材料:優(yōu)先選用符合環(huán)保標(biāo)準(zhǔn)的PCB板和元器件,從源頭減少環(huán)境污染。

智能化質(zhì)量控制系統(tǒng):全方位保障貼片可靠性

在高速貼裝的同時(shí),自動(dòng)化貼片產(chǎn)線還集成了多層次質(zhì)量控制系統(tǒng)。除了傳統(tǒng)的AOI檢測(cè)外,還引入智能診斷和大數(shù)據(jù)分析技術(shù),能夠自動(dòng)診斷故障原因,預(yù)測(cè)質(zhì)量風(fēng)險(xiǎn),實(shí)現(xiàn)事前預(yù)防而非事后補(bǔ)救。

先進(jìn)的質(zhì)量檢測(cè)技術(shù)包括:

- 3D共面性檢測(cè):確保元器件貼裝的高度一致性。

- 焊點(diǎn)質(zhì)量檢測(cè):檢測(cè)焊點(diǎn)質(zhì)量和缺陷,提高產(chǎn)品長(zhǎng)期可靠性。

- 實(shí)時(shí)過程監(jiān)控:通過傳感器實(shí)時(shí)監(jiān)測(cè)生產(chǎn)關(guān)鍵參數(shù),確保每一塊PCBA都符合質(zhì)量標(biāo)準(zhǔn)。

通過這種全方位、多層次的質(zhì)量控制體系,現(xiàn)代自動(dòng)化貼片產(chǎn)線能夠?qū)⒉涣己更c(diǎn)率控制在0.001%以下,大幅提高產(chǎn)品的抗震能力和長(zhǎng)期可靠性。

未來展望:自動(dòng)化貼片技術(shù)的智能化升級(jí)

隨著5G、物聯(lián)網(wǎng)、人工智能等新技術(shù)的發(fā)展,自動(dòng)化貼片技術(shù)正朝著更加智能化、柔性化的方向演進(jìn)。未來SMT生產(chǎn)線將深度融合物聯(lián)網(wǎng)、大數(shù)據(jù)、人工智能等技術(shù),實(shí)現(xiàn)設(shè)備狀態(tài)實(shí)時(shí)監(jiān)控、故障預(yù)警、工藝優(yōu)化等智能化管理,以及無人化、少人化的智能工廠建設(shè)。

新一代貼片設(shè)備將搭載AI算法,具備自主“讀懂”復(fù)雜電路板的能力,能準(zhǔn)確定位貼片位置,實(shí)現(xiàn)故障自檢、預(yù)警與智能修復(fù),極大減少人工干預(yù),提升生產(chǎn)效率與良品率。模塊化架構(gòu)使生產(chǎn)線能動(dòng)態(tài)適應(yīng)多樣化需求,快速響應(yīng)多品種、小批量的生產(chǎn)模式。

結(jié)語

作為電子制造領(lǐng)域的核心技術(shù),自動(dòng)化貼片正在通過精密化、智能化和綠色化的三重變革,重塑電子制造業(yè)的競(jìng)爭(zhēng)格局。對(duì)于電子制造企業(yè)而言,把握自動(dòng)化貼片技術(shù)的最新發(fā)展趨勢(shì),積極推動(dòng)產(chǎn)線智能化升級(jí),將是提升市場(chǎng)競(jìng)爭(zhēng)力、實(shí)現(xiàn)可持續(xù)發(fā)展的關(guān)鍵路徑。

只有持續(xù)跟蹤技術(shù)前沿,加大創(chuàng)新投入,才能在這場(chǎng)電子制造的精密革命中占據(jù)先機(jī),為客戶提供更高質(zhì)量、更高效率的PCBA制造服務(wù)。

2024-04-26

2024-04-26