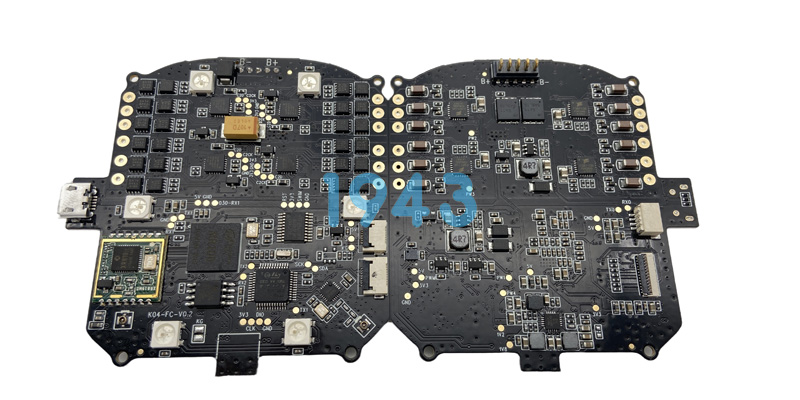

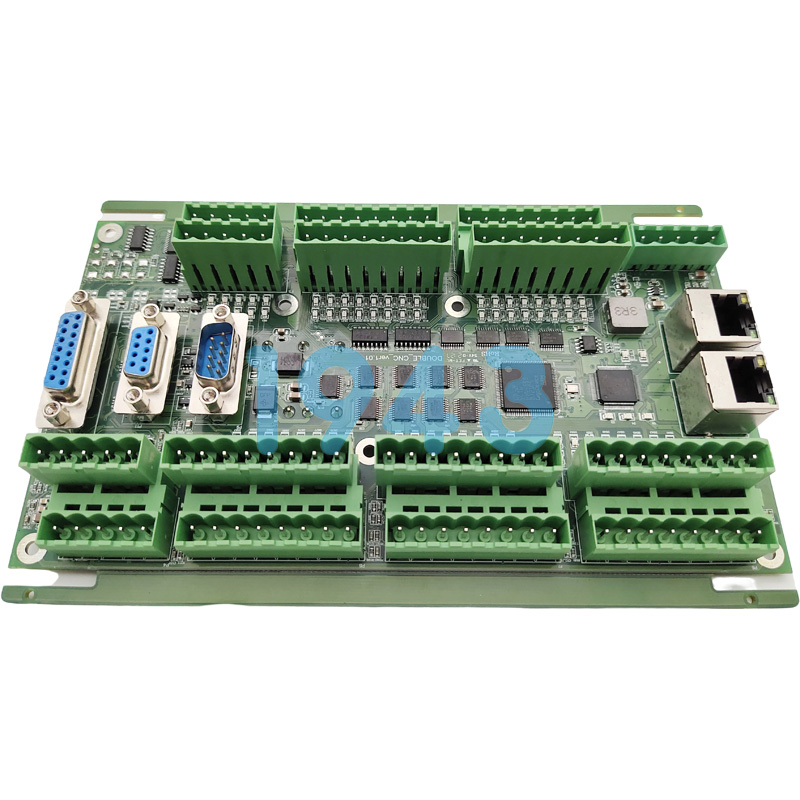

當一塊手掌大小的電路板,承載著無人機穩定飛行、精準航拍與安全返航的所有指令時,其背后是高可靠性PCBA制造工藝的堅實支撐。

從飛控主板的精密運算,到電源模塊的穩定供電,每一塊電路板的誕生,都經過SMT全流程的精準控制與嚴格驗證,確保在振動、溫差與長時間續航的嚴苛環境下性能始終如一。

01 無人機核心組件的PCBA可靠性挑戰

無人機的功能日益強大,但其內部空間卻極其有限。這要求PCBA必須在高密度集成的前提下,實現飛行級別的可靠性與穩定性。

消費電子品的生產標準,遠不能滿足無人機的要求。飛行中持續的高頻振動、高空與地面之間的劇烈溫差、以及復雜環境下的電磁干擾,是對電路板長期穩定性的三重考驗。

任何在制造環節中可能被忽略的微小瑕疵——無論是幾乎不可見的錫珠、細微的焊點裂紋,還是元器件貼裝的微小偏移——都可能在長時間飛行中被放大,成為潛在的風險點。

因此,為無人機提供PCBA制造服務,核心在于建立一套超越常規、追求極致一致性的品控體系,將“絕對可靠”的理念貫穿于每一個焊點。

02 飛控系統主板的SMT貼片要點

飛控主板是無人機的“大腦”,其制造質量直接決定了飛行性能與安全。

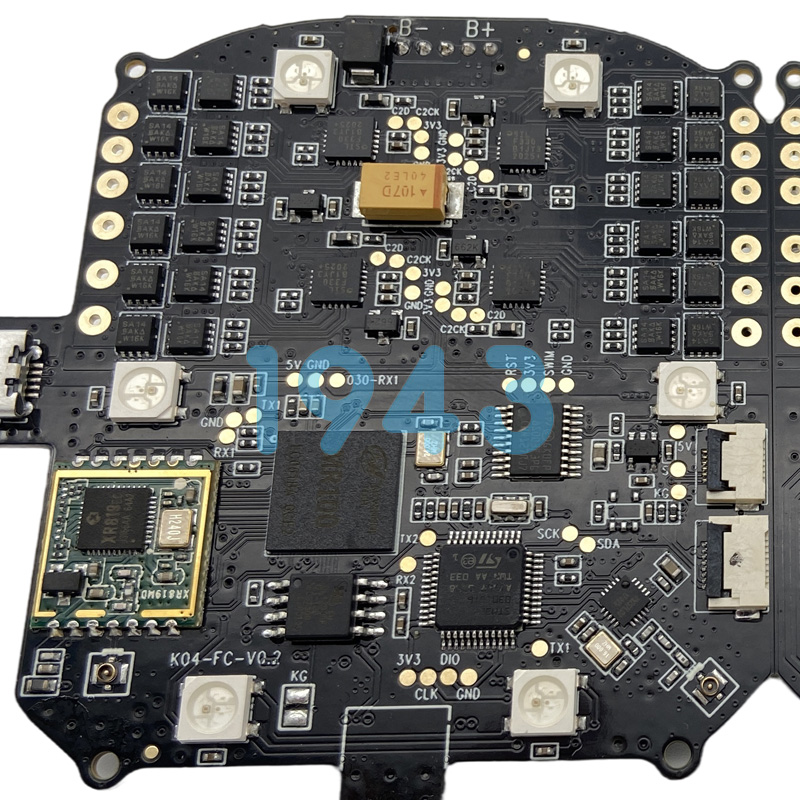

主控制器處理芯片的貼裝

主控芯片多采用多引腳、細間距的BGA或LQFP封裝。這類元器件的貼裝,首要難點在于錫膏印刷的精確性。我們通過高精度全自動印刷機與激光鋼網,確保每個微焊盤上的錫膏形狀、體積高度一致,為后續回流焊接打下完美基礎。

在回流焊環節,通過精準控制每個溫區的溫度與時間,形成一條最優的溫度曲線,確保所有焊點同時達到理想狀態,有效避免芯片角落的虛焊或引腳間的橋連。

多類傳感器的協同集成

現代飛控板集成了陀螺儀、加速度計、氣壓計等多種傳感器。這些器件對貼裝應力與焊接熱量尤為敏感。

我們的工藝通過優化貼裝順序與壓力,并為不同類型器件分區設置焊接參數,在保證焊接強度的同時,最大限度地減少熱沖擊與機械應力,保護敏感器件。

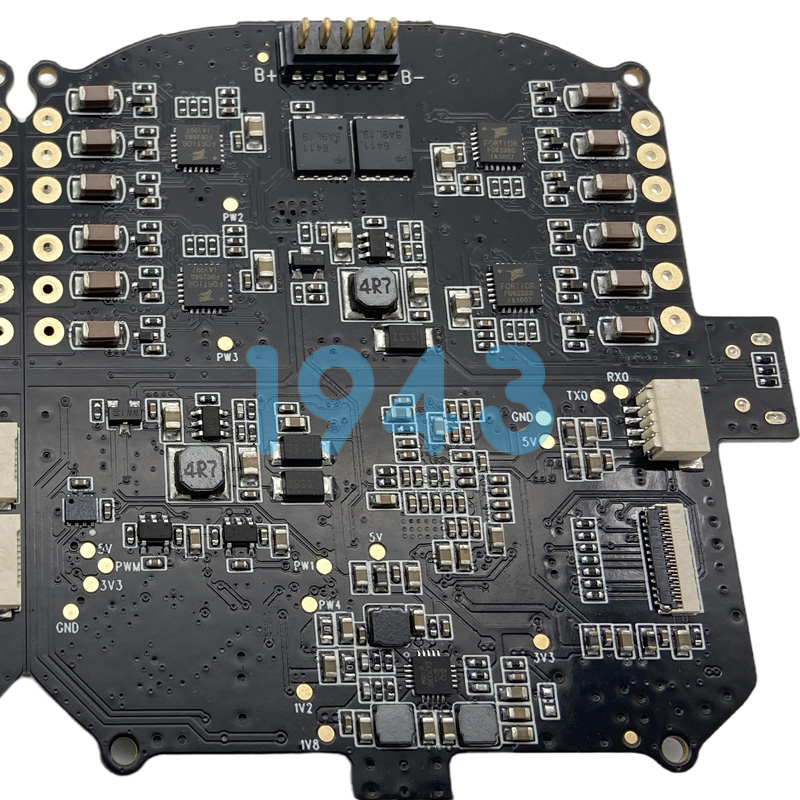

03 電源與通信模塊的制造工藝

電源管理模塊

電源模塊負責將電池電壓轉換為各單元所需的穩定電壓,其效率和穩定性至關重要。該模塊通常包含大電流功率電感和MOS管。

制造時,我們特別關注這些較大、較重元器件的焊盤錫量設計與焊接牢固度。通過優化鋼網開孔和回流焊參數,確保形成飽滿的焊點,使其能承受飛行振動與電流熱循環,杜絕因疲勞而導致的斷路風險。

圖傳與數傳通信模塊

通信模塊工作在高頻射頻波段,其性能對PCB電路特性及貼片一致性要求極高。微小的阻抗變化或信號干擾都會導致通信距離縮短、圖像卡頓。

我們從PCB層疊設計階段即提供建議,并在制造中嚴格控制用于射頻電路的板材以及貼片精度,確保信號傳輸路徑的完整性,保障飛行中指令與數據流的實時、穩定與流暢。

04 保障可靠性的核心制造與品控流程

高可靠性源于對每一個標準步驟的嚴格執行與層層把關。

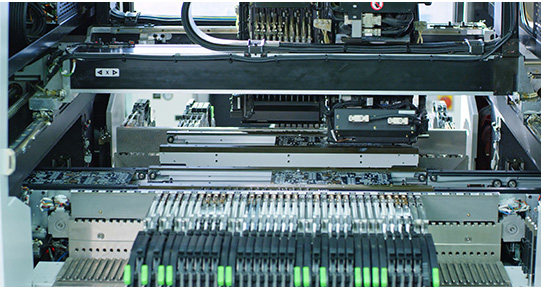

核心SMT制程控制

我們的生產線配備了全自動錫膏印刷機、精密貼片機和多溫區回流焊爐。從錫膏印刷、元器件貼裝到回流焊接,全過程由經過驗證的標準化程序控制,確保工藝參數的穩定與再現性。

對于有特殊需求的器件或產品,我們會進行焊接工藝試驗與調試,確定最佳參數后再投入生產。

多層級的質量檢驗體系

我們建立了從物料到成品的完整檢驗鏈:

-

來料檢驗:對所有元器件進行核對與測試,確保源頭質量。

-

過程檢驗:錫膏印刷后及貼裝完成后均進行檢視,及時攔截缺陷。

-

出廠前全檢:這是最關鍵的一步。我們使用自動光學檢測設備,對完成貼片的板卡進行快速、全面的掃描。設備能精準識別元器件缺件、錯件、偏移、極性反、焊錫不足或橋連等幾乎所有外觀缺陷,確保流出生產線的每一塊板卡均符合標準。

05 專注無人機領域的制造服務

我們專注于為無人機領域提供PCBA制造解決方案,理解行業對可靠性、一致性及快速響應的核心需求。

工程與制造的無縫銜接

我們的工程團隊能夠在設計階段提供可制造性分析建議,幫助優化布局、焊盤設計及工藝路線,從源頭上提升產品的可生產性與可靠性,避免設計隱患流入制造端。

支持產品從原型到批量

我們提供從工程打樣、小批量試產到中型批量生產的靈活服務。生產線能夠快速完成產品切換,積極響應客戶在研發迭代與市場推廣階段的需求變化,助力產品加速成熟與上市。

基于體系的可靠性質保

我們的生產在恒溫恒濕的潔凈車間進行,并嚴格遵循質量管理體系。通過標準化的作業流程和完備的追溯記錄,我們能夠為每一批產品提供穩定的質量輸出,并為此負責。

精密的無人機翱翔于天際,其卓越性能的基礎,始于地面生產線上對每個細節的一絲不茍。在1943科技,我們深知手中制造的不僅是電路板,更是客戶產品成功與口碑的關鍵一環。

我們以成熟穩定的工藝、嚴格可控的流程和專注務實的服務,確保交付的每一塊PCBA都承載著同樣的承諾:在每一次起飛與降落間,提供穩定可靠的性能支撐。

2024-04-26

2024-04-26