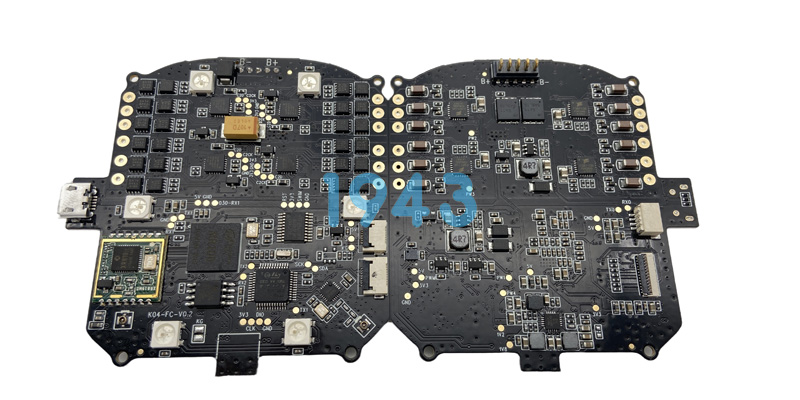

在電子制造行業加速向智能化、精密化進階的今天,SMT貼片作為PCBA的核心環節,其解決方案的效率與可靠性直接決定著產品的市場競爭力。1943科技深耕SMT貼片加工領域,以“自動化+精細化+智能化”為核心,打造覆蓋PCB設計、元件采購、貼片加工到質量檢測的全流程解決方案,助力電子制造企業突破效率瓶頸,實現高質量交付。

一、SMT解決方案的核心:自動化與精細化的深度融合

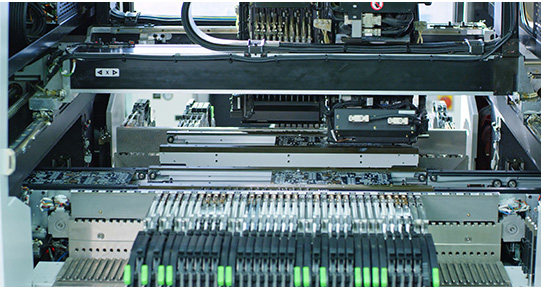

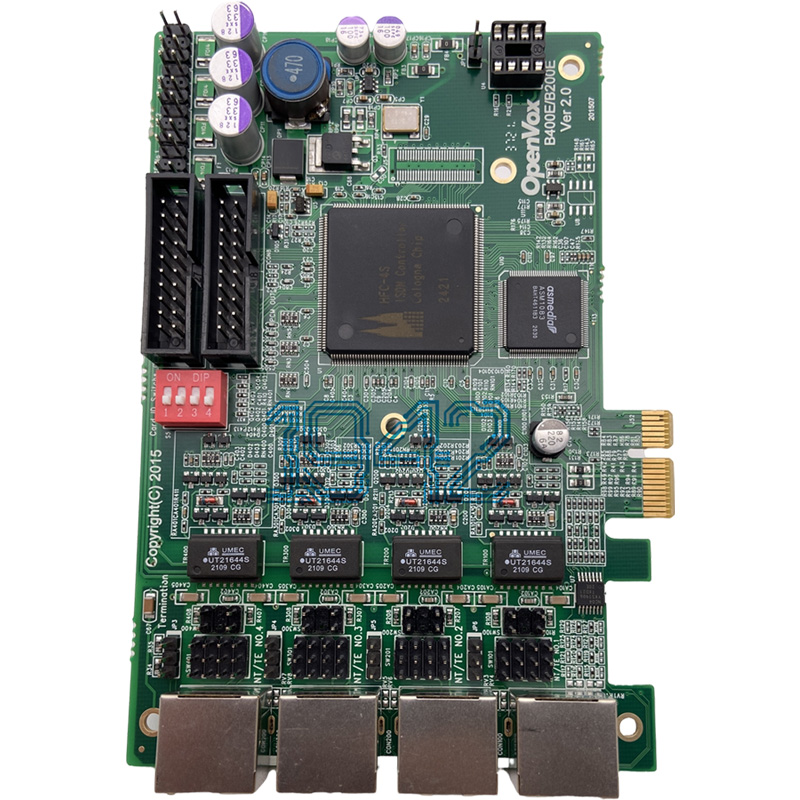

SMT貼片的本質是“微米級精度的藝術”,而自動化設備是實現這一藝術的基礎。1943科技配備高精度多功能貼片機,搭載激光對位技術與高速攝像頭,可在0.1秒內完成元件識別與定位,貼裝精度穩定控制在±30μm以內。配合智能回流焊設備的熱仿真優化爐溫曲線,能精準匹配不同元件的焊接需求,避免虛焊、冷焊等常見問題。

更關鍵的是,解決方案將“精細化管理”融入設備操作的每一環節:通過標準化飛達校準系統,將拋料率降至0.02%;采用高精度視覺對位印刷系統,結合鋼網自動清潔與刮刀壓力智能調節,使錫膏印刷良率提升至99.5%以上。這種“設備硬實力+工藝軟優化”的組合,正是1943科技SMT解決方案的核心優勢。

二、PCBA智造的關鍵:從“被動應對”到“主動預防”的質量躍遷

傳統SMT加工常因“事后返修”導致成本高企,而1943科技的解決方案通過“全流程質量管控”實現從“檢測”到“預防”的躍遷。

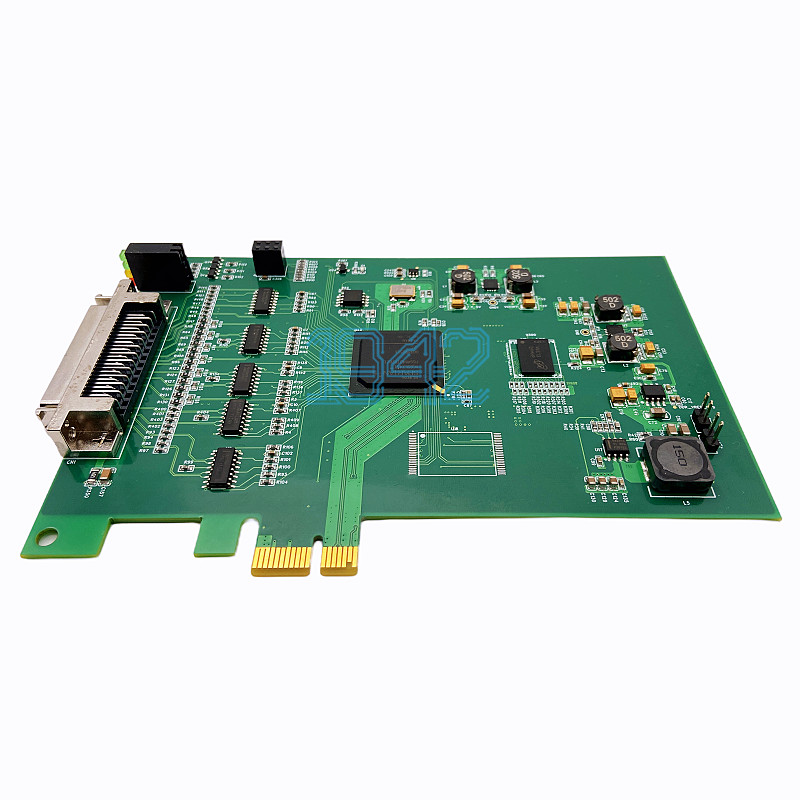

在生產前端,通過DFM(可制造性設計)分析提前規避設計缺陷——例如針對微型封裝(如Micro BGA),通過焊膏量精準計算與鋼網開口優化,避免橋接、空焊;針對長尺寸封裝(如QFP),采用階梯式焊接參數,減少元件偏移風險。

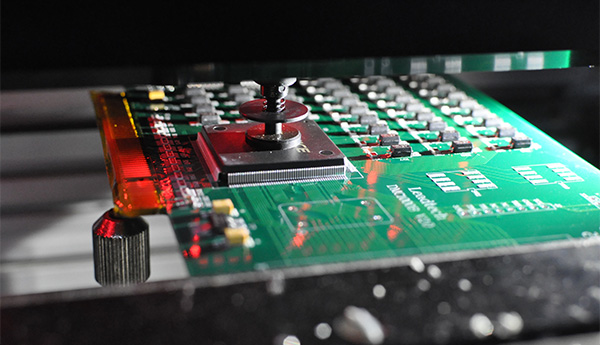

在生產過程中,部署AOI(自動光學檢測)+SPI(錫膏檢測)+X射線檢測的三重防護網:AOI可識別0.1mm級別的貼裝偏差,SPI實時監控錫膏厚度與面積,X射線則穿透檢測BGA等隱藏焊點,確保每一塊PCBA的焊接質量可追溯。結合AI質量預警系統,通過歷史數據學習可提前8小時預測潛在缺陷,將質量問題攔截在萌芽階段。

三、效率提升的密碼:智能化系統驅動的“降本增效”

面對多品種、小批量的市場需求,1943科技的SMT解決方案通過智能化系統重構生產邏輯。

- 其一,AI驅動的MES系統實現“精準排產”:通過元件齊套率預測(準確度達98%)與自動換線優化,將設備切換時間縮短40%,使設備綜合效率(OEE)從行業平均68%提升至89%。

- 其二,智能物料管理系統消除“等待浪費”:采用SMT智能立庫+AGV配送模式,備料時間縮短55%;通過RFID物料全程追溯,錯料風險趨近于零,徹底避免因物料錯配導致的整批報廢。

- 其三,數據驅動的持續改進形成“良性循環”:通過MES系統收集全流程數據,運用PDCA循環與6σ方法分析效率瓶頸,例如某通信設備廠通過工藝參數優化,將BGA虛焊導致的百萬級損失降至“零”。

結語:選擇1943科技,解鎖SMT智造新勢能

在電子制造行業“快魚吃慢魚”的競爭格局下,1943科技的一站式SMT解決方案不僅是“加工服務”,更是“制造力提升工具”。從自動化設備的精準執行,到智能化系統的效率優化,再到全流程的質量預防,我們用技術創新重新定義SMT貼片的標準。

選擇1943科技,意味著選擇“更高效的生產節拍、更穩定的產品質量、更靈活的定制能力”。立即聯系我們,獲取專屬SMT解決方案,讓您的PCBA智造快人一步,贏在未來!

2024-04-26

2024-04-26