PCB板焊接是將電子元器件固定于印制電路板并實現電氣連接的關鍵環節。隨著電子產品向小型化、高密度化發展,表面貼裝技術(SMT)已成為現代電子制造的主流工藝,取代了傳統的穿孔插裝技術。

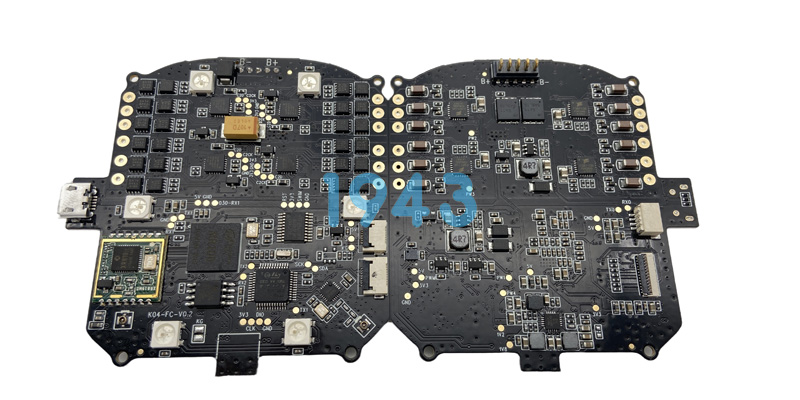

優質的PCB板焊接不僅確保電路導通,還影響信號傳輸完整性、產品耐久性和安全性。1943科技將全面解析PCB板焊接的核心工藝、技術要點與質量管控標準。

01 PCB板焊接的基本原理與重要性

PCB板焊接本質上是通過熔化焊料實現元器件與PCB焊盤之間的機械固定和電氣連接。焊料通常采用錫基合金,在特定溫度下熔化,冷卻后形成可靠焊點。

根據焊接原理,焊接過程分為三個基本階段:預熱階段,焊膏內溶劑緩慢蒸發,避免飛濺;回流階段,焊料完全熔化,在表面張力作用下形成焊點;冷卻階段,焊料凝固形成穩定連接。

焊接質量決定了電子產品的長期可靠性。一個優良的焊點應呈現光亮表面,焊料適量,無虛焊、橋接等缺陷。劣質焊點則可能導致電路失效,甚至整個產品故障。

02 SMT貼片焊接的核心工藝流程

1. 焊膏印刷

焊膏印刷是SMT工藝的第一步關鍵工序。該方法通過金屬鋼網開孔,將焊膏精確涂覆在PCB焊盤上。鋼網厚度與開孔尺寸直接影響焊膏施加量。

焊膏是由合金粉末與助焊劑混合而成的膏狀物質,具有常溫黏性和熱熔特性。印刷后,焊膏能夠臨時固定元器件,為后續回流焊奠定基礎。

焊膏印刷工藝對比表:

|

印刷方法 |

適用場景 |

優點 |

缺點 |

|---|---|---|---|

|

全自動印刷 |

大批量生產 |

生產效率高,一致性佳 |

設備投資大,工序復雜 |

|

半自動印刷 |

中小批量生產 |

操作簡便,成本適中 |

產量有限 |

|

手動滴涂 |

研發修補 |

無需專用設備 |

僅適用于0.6mm以上間距 |

2. 元器件貼裝

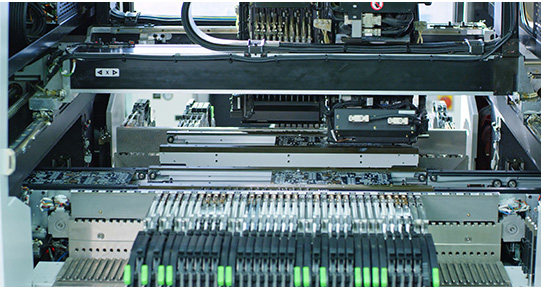

貼裝工序是將元器件精確安裝到PCB對應位置。現代SMT產線采用高速貼片機,通過真空吸嘴拾取元件,經視覺系統定位后精準放置。

貼裝精度是此環節的關鍵指標,一般要求控制在±0.05mm以內。對于微型元器件如0201規格或更小,需更高精度設備。

極性元件的方向準確性尤為重要,如二極管、電解電容等,一旦反向可能導致電路故障甚至元件損壞。

3. 回流焊接

回流焊是SMT生產的核心工藝,通過精確控溫實現焊點形成。回流焊爐分為多個溫區,每個溫區承擔不同功能。

- 預熱區:溫度緩慢升至120-150℃,使焊膏溶劑蒸發,避免熱沖擊導致元件損壞。

- 保溫區:溫度維持在150-180℃,激活助焊劑活性,清除金屬表面氧化物,為焊接做準備。

- 回流區:溫度升至峰值(有鉛焊料約220℃,無鉛焊料235-245℃),焊料完全熔化,形成冶金結合。

- 冷卻區:快速降溫使焊點凝固,冷卻速率影響焊點微觀結構和機械強度。

03 不同焊接工藝的技術特點

1. 回流焊

回流焊是當前SMT貼片廠應用最廣泛的焊接工藝,尤其適用于表面貼裝元件。其“自定位效應”可使元件在熔融焊料表面張力作用下自動微調位置。

根據加熱方式不同,回流焊分為熱風回流焊、紅外回流焊和紅外熱風混合焊。其中熱風回流焊溫度均勻,焊接質量佳,成為主流選擇。

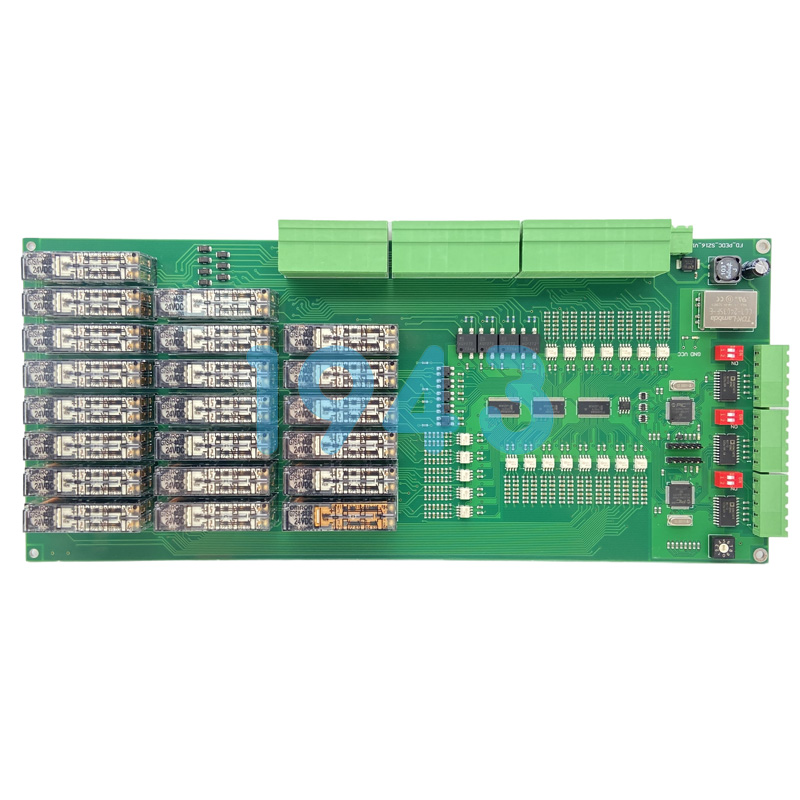

2. 波峰焊

波峰焊主要用于插件元件焊接,也可配合紅膠工藝完成雙面SMT焊接。該工藝使PCB通過熔融錫波,實現焊點連接。

波峰焊適用于大批量生產,但對焊接環境和工藝參數控制要求較高。

3. 選擇性焊接

對于混合技術PCB(同時包含SMD和插裝元件),選擇性焊接在回流焊后完成剩余插裝件的焊接。這種方法經濟有效,且與無鉛焊接兼容。

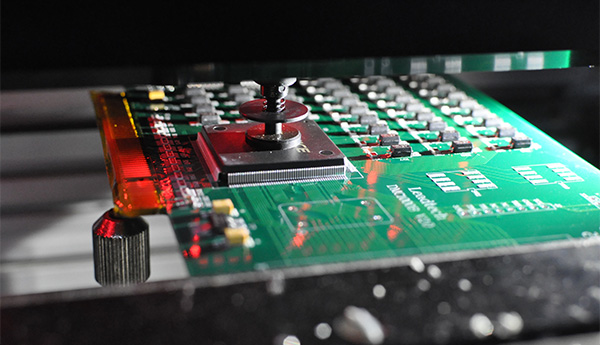

4. 激光回流焊

激光回流焊采用激光束直接加熱焊接部位,實現局部精確焊接。這種方法熱影響區域小,適合對溫度敏感的特殊元件。

04 PCB板焊接常見缺陷與解決策略

焊接缺陷可能由多種因素引起,需系統分析并針對性解決:

- 焊錫橋接:引腳間距過近或焊膏過多可能導致橋接短路。解決措施包括優化鋼網開孔、調整焊膏粘度或改進引腳設計。

- 虛焊/冷焊:加熱不足或焊接表面污染導致。可通過清潔PCB焊盤、優化回流溫度曲線解決。

- 元件立碑:一側焊盤設計過大或加熱不均導致片式元件翹立。應優化焊盤設計、檢查焊膏印刷均勻性。

- 焊球飛濺:升溫過快導致焊膏濺射。需調整預熱曲線,控制升溫速率。

BGA焊接是特殊挑戰,因其焊點隱藏在芯片下方,需X射線檢測。BGA焊接要求精確的溫度曲線控制和焊接前元件與PCB的充分去濕。

05 焊接質量檢測與標準

焊接質量檢測是確保PCBA可靠性的最后關卡,常用方法包括:

- 目視檢查:借助放大鏡或顯微鏡觀察焊點外觀,可檢測焊料量、對中精度和明顯缺陷。這是最經濟常用的方法。

- 自動光學檢測(AOI):通過相機捕捉焊點圖像,與標準比較識別缺陷。AOI高效可靠,適用于大批量生產。

- X射線檢測:對BGA、QFP等隱藏焊點,采用X射線透視檢測內部焊接質量,如焊橋、空洞等。

- 在線測試(ICT):通過針床對PCB施加電信號,檢測電路連接是否正確,元器件功能是否正常。

每種方法各有優劣,實際生產中常采用多種方法組合的檢測策略,確保焊接質量。

06 PCB板焊接技術的未來發展趨勢

電子產品小型化、高密度化趨勢推動焊接技術持續革新:

- 高精度貼裝:隨著CSP、flip chip等細間距器件應用,貼裝精度要求不斷提高,推動貼片機向更高精度與速度發展。

- 無鉛環保化:環保要求促使無鉛焊料廣泛應用,這對焊接溫度曲線控制提出更高要求。

- 自動化智能化:人工智能和機器視覺技術在焊接檢測中的應用日益廣泛,提升缺陷識別準確率和生產效率。

- 工藝仿真化:通過軟件模擬焊接過程,優化參數設置,減少實際生產中的試錯成本。

- 微焊接技術:針對超小型元件的微焊接技術不斷發展,滿足可穿戴設備、醫療電子等特殊需求。

隨著技術發展,PCB板焊接已從單純的手工操作發展為高度自動化的精密工藝。隨著5G、物聯網、人工智能等技術推廣,電子產品將進一步小型化、多功能化,對PCB板焊接技術提出更高要求。

選擇專業的SMT貼片加工廠時,除了關注設備先進度,更應考察其工藝管控能力、質量體系和技術適應能力,這些才是確保焊接質量的核心要素。

2024-04-26

2024-04-26