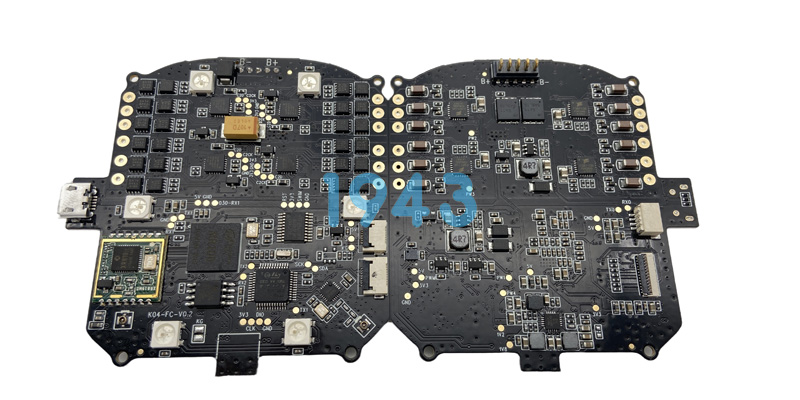

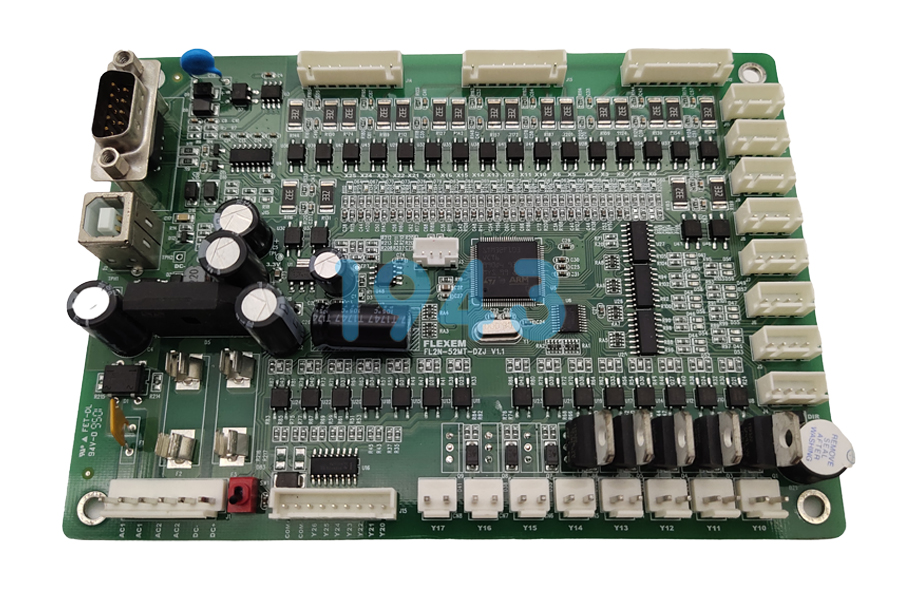

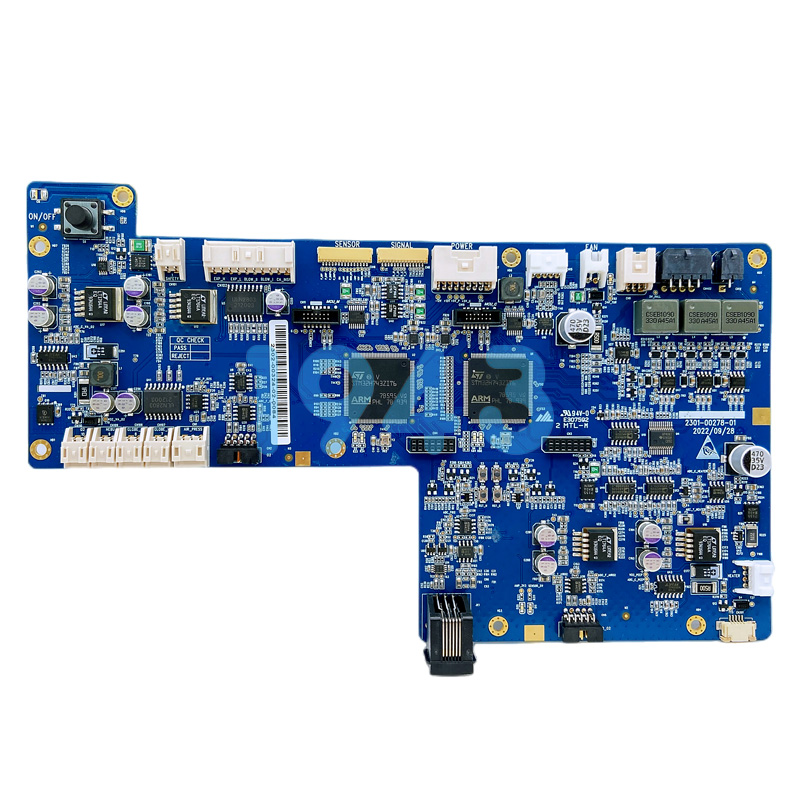

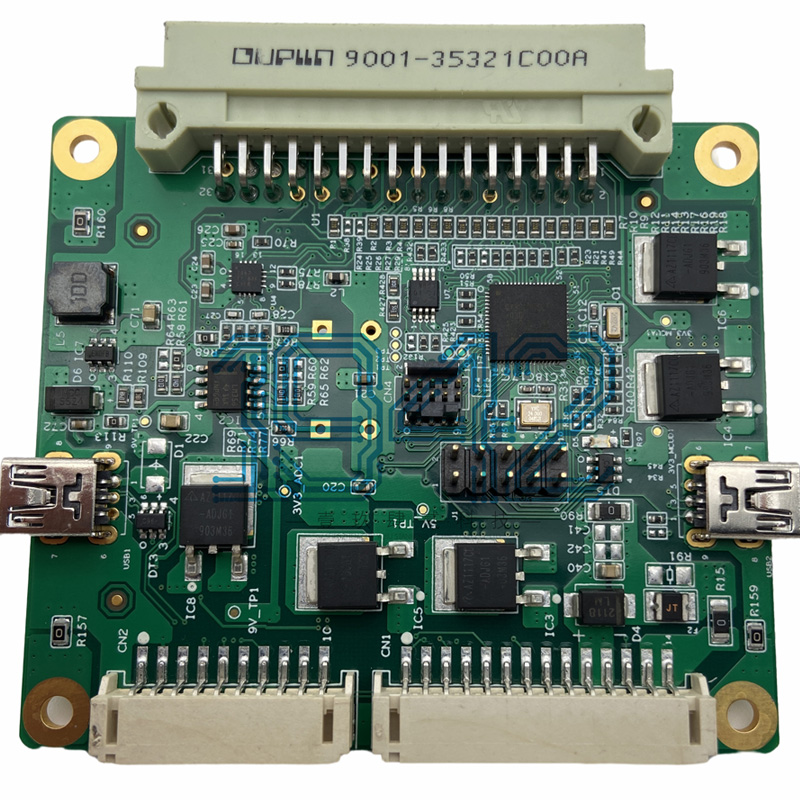

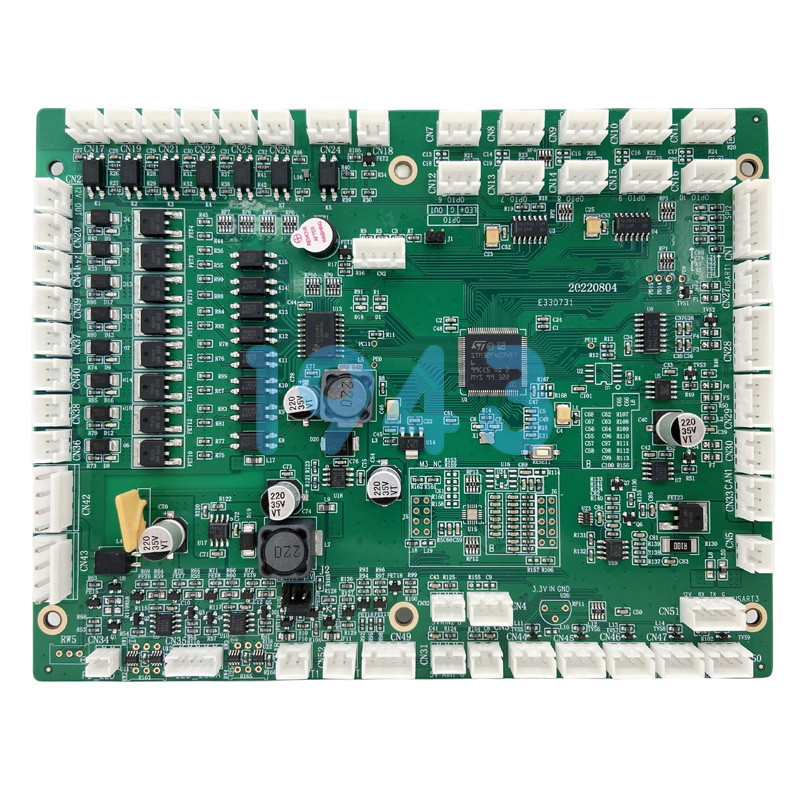

在工業控制、工業物聯網等領域,工業主板作為核心硬件載體,其穩定性與可靠性直接決定了終端設備的運行效能。作為深耕SMT貼片與PCBA加工的專業廠商,1943科技通過精密的工藝控制與系統化的質量管理,為工業主板提供從設計到量產的高可靠制造服務。我們分享工業主板貼片加工的核心工藝與關鍵技術,助您理解SMT/PCBA如何賦能工業級產品的卓越性能。

一、工業主板貼片加工的核心工藝流程

工業主板的SMT貼片與PCBA加工是一個涉及多環節協同的精密工程,其核心流程可概括為以下五大階段:

1. PCB設計與預處理

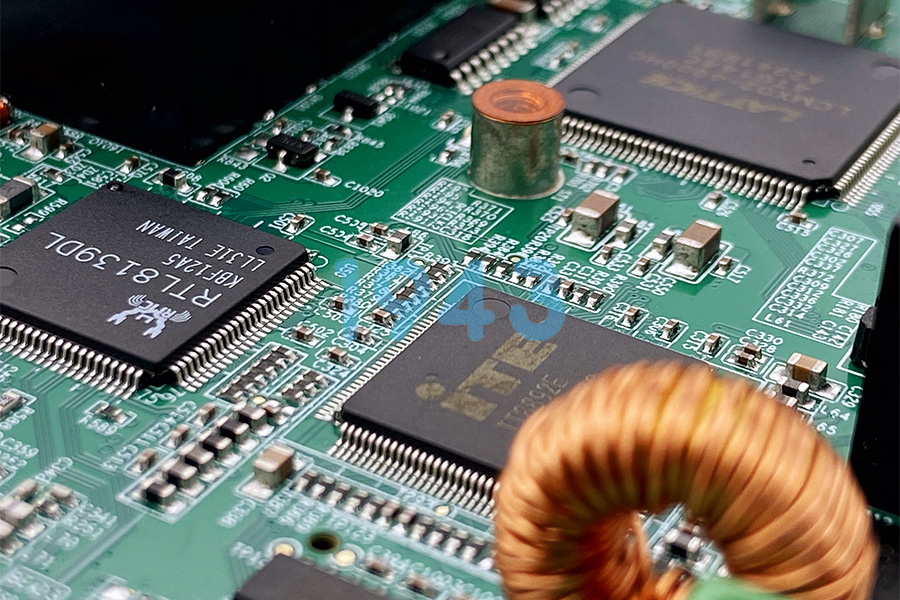

工業主板的PCB設計需優先考慮元器件布局的合理性與焊接工藝適配性。采用高Tg值FR-4基材(玻璃化轉變溫度≥150℃)以應對回流焊高溫,焊盤設計需匹配元器件引腳尺寸,避免虛焊或橋接。PCB進入產線前需進行嚴格的來料檢驗,包括表面平整度、孔壁質量及清潔度檢測,確保基板無變形、無氧化。

2. 焊膏印刷與錫膏檢測(SPI)

焊膏印刷是SMT工藝的“第一道關卡”。通過鋼網將錫膏(符合RoHS標準的無鉛焊料)均勻涂布于PCB焊盤,錫膏厚度需控制在0.1-0.15mm(參考IPC-7525模板設計指南)。為避免印刷偏差,產線采用激光定位的自動錫膏印刷機,并配備SPI(錫膏檢測機)進行實時檢查——通過3D成像技術檢測錫膏的體積、位置與形狀,確保100%覆蓋焊盤且無多余錫膏溢出。

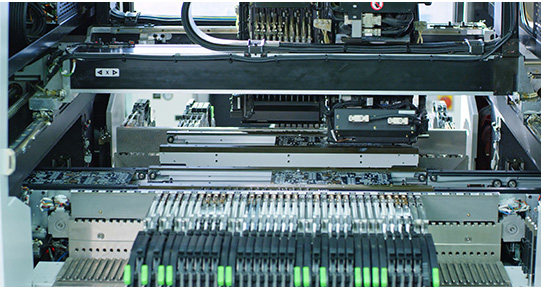

3. 高精度貼片與初檢

貼片環節采用光學對位+飛行檢測的中高速貼片機,貼裝精度可達±0.05mm(參考現代SMT設備標準),可穩定處理0402規格芯片及BGA、QFN等高密度封裝器件。對于大尺寸元器件(如功率模塊),需額外采用紅膠固化工藝:通過點膠機將紅膠均勻涂覆于PCB非焊盤區域,固化后提供初步粘結力,避免波峰焊時元器件位移。

貼片完成后需進行初檢,重點核查元器件極性(如二極管、電解電容)、引腳是否完全覆蓋焊盤,避免反向貼裝或引腳偏移。

4. 回流焊與溫度曲線控制

回流焊是形成可靠焊接連接的關鍵步驟。工業主板需采用氮氣保護回流焊(氮氣體積分數≥99.9%)以減少焊點氧化,溫度曲線嚴格遵循“預熱-吸熱-回焊-冷卻”四階段控制:

- 預熱區:150-180℃(升溫速率2-3℃/s),激活焊膏中助焊劑;

- 吸熱區:180-210℃(恒溫60-90s),確保元器件與PCB溫度均勻;

- 回焊區:210-240℃(峰值溫度≤245℃,持續30-45s),使無鉛焊料(如SAC305)充分熔化并形成金屬間化合物層;

- 冷卻區:快速降溫至100℃以下(速率3-4℃/s),避免焊點結晶粗大。

5. 全流程檢測與可靠性驗證

焊接完成后需通過多維度檢測確保質量:

- AOI(自動光學檢測):識別虛焊、橋接、立碑等表面缺陷,檢測速度達每秒1000個焊點;

- X-RAY檢測:針對BGA、QFN等底部隱藏焊點,通過X射線穿透檢測焊球潤濕性與空洞率(要求空洞率≤5%);

- 功能測試(ICT/FCT):通過在線測試儀(ICT)驗證電路網絡連通性,再通過功能測試(FCT)模擬工業環境(如-40℃至85℃溫度循環、5G振動測試),確保主板在極端條件下穩定運行。

二、工業主板貼片加工的關鍵技術控制點

工業主板的高可靠性源于對工藝細節的極致把控,以下四大控制點尤為關鍵:

1. 溫濕度與防靜電管理

產線環境需嚴格控制溫度25℃±3、濕度50%±20(參考IPC-ESD-2020靜電防護標準)。過高溫度會導致錫膏中助焊劑提前揮發,過低則降低錫膏流動性;濕度過高易引發元器件受潮氧化,過低則易產生靜電(需通過防靜電服、接地工作臺、離子風機等措施將靜電電壓控制在100V以內)。

2. 元器件預處理與儲存

元器件來料需經過嚴格檢驗(電氣性能、外觀尺寸、引腳氧化度),合格后按要求儲存:普通TRAY盤IC在120℃下烘烤8-12小時,BGA類烘烤20-24小時(去除水汽);PCB一般不烘烤,但若存放超過3個月需進行125℃/4小時烘烤以防止起泡。

3. 焊接質量優化

針對工業主板常見的“虛焊”“冷焊”問題,需從三方面優化:

- 焊盤設計:采用“淚滴焊盤”增強焊盤與導線的連接強度;

- 焊料選擇:使用含銀無鉛焊膏(如SAC305),提升焊點機械強度;

- 工藝參數:根據元器件熱容量調整回流焊溫度曲線,避免大尺寸元件因吸熱過多導致焊點未完全熔化。

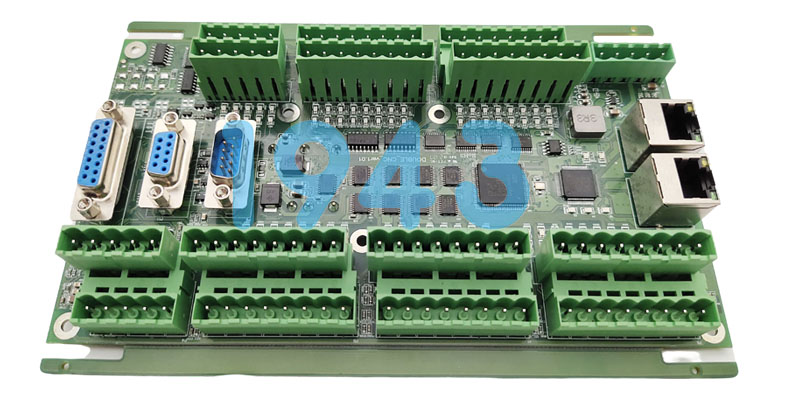

4. 應力管理與三防處理

工業主板常需應對振動、沖擊等復雜工況,需通過填充膠(如環氧樹脂)加固高密度元器件,或采用“埋銅塊”散熱設計降低芯片結溫(參考汽車電子域控制器案例,結溫可降低20℃)。此外,表面涂覆三防漆(丙烯酸或聚氨酯)可有效防潮、防鹽霧,濕熱環境下絕緣電阻≥10^12Ω。

三、1943科技的工業主板貼片加工優勢

作為專注SMT/PCBA的專業廠商,1943科技通過以下能力為工業主板提供高可靠加工服務:

- 精度控制:貼片精度±0.03mm,錫膏印刷偏差≤0.02mm,滿足高密度封裝需求;

- 檢測能力:配備SPI+AOI+X-RAY全流程檢測,缺陷檢出率99.7%;

- 可靠性驗證:通過高溫老化(-40℃至125℃循環1000次)、隨機振動(5G/10-2000Hz)等測試,確保產品適應工業環境;

- 柔性生產:支持小批量試產與大規模量產,快速響應客戶需求。

工業主板的高可靠性是系統穩定的基礎,而SMT貼片與PCBA加工的每一步都需“毫米級”精準、“微米級”細致。1943科技以“工藝精細化、檢測全面化、驗證場景化”為準則,為工業控制、工業物聯網等領域客戶提供從設計優化到量產交付的一站式服務,助力客戶產品在工業場景中穩定運行,創造長期價值。

2024-04-26

2024-04-26