一、為什么90%的PCBA品質問題根源在選型

在SMT貼片產線,鋼網一上機就改不了;元器件一旦落地,后期更改=停線+返工+交期罰款。我們內部統計,2024年因選型失誤導致的額外成本,平均占訂單金額的7.8%。把選型前移,是SMT加工廠幫客戶“省錢、省時、省投訴”的第一杠桿。

二、選型流程:把“經驗”拆成可復制的7張表

-

需求澄清表:鎖定功能、環境、壽命三大硬指標

-

封裝兼容表:先確認PCB層數、密度,再反推選封裝

-

供應風險表:把交期、MOQ、EOL、RoHS/REACH一次篩掉

-

貼片工藝表:評估0201/0.4 mm pitch能否過現有SPI/AOI

-

測試覆蓋表:ICT探針可達性、邊界掃描資源夠不夠

-

成本梯度表:同功能3檔料號,分別給出“量價曲線”

-

變更凍結表:鎖定版本號,后續BOM改動必須走ECN評審

把7張表走完,平均可將試產次數從3輪降到1.5輪。

三、封裝怎么選:不追最小,只追“剛剛好”

· 0.3 mm pitch BGA看起來高端,但激光鋼網厚度得降到0.08 mm,錫膏量銳減30%,虛焊風險飆升;除非板子空間卡死,否則優先用0.5 mm pitch。

· 0201電容能放就別放0402?實測0402比0201的貼片拋料率低0.4%,但0402的價格便宜15%。在量產>5 k的訂單里,選0402直接把貼片損耗拉平。

· 高pin數連接器,通回流后還要手工補焊?直接改選型,用雙排0.5 mm pitch下沉式,回流一次成型,省1.5元/點的人工。

四、供應鏈暗礁:把“有料”拆成三級預警

· 綠色:通用料,3家以上代理常備庫存,交期≤2周

· 黃色:緊缺料,僅1家代理有庫存,交期2–6周,需提前鎖貨

· 紅色:EOL料,官網已發停產通知,必須給出pin-to-pin替代

我們在ERP里給每顆料打顏色標簽,客戶BOM一上傳,30秒生成“風險雷達圖”,紅色超過5%就觸發工程部介入,避免量產前夜才“救火”。

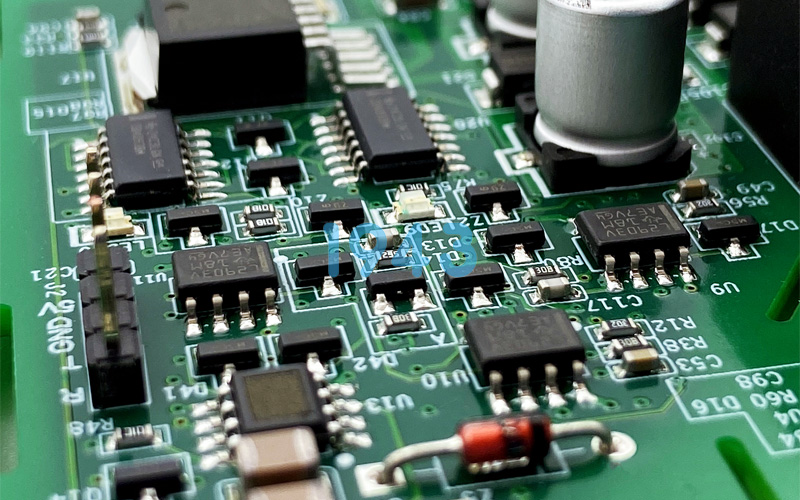

五、工藝兼容性檢查:鋼網、貼片、回流三段閉環

-

鋼網:BGA中心距<0.4 mm時,必須做納米涂層,降低橋連率;

-

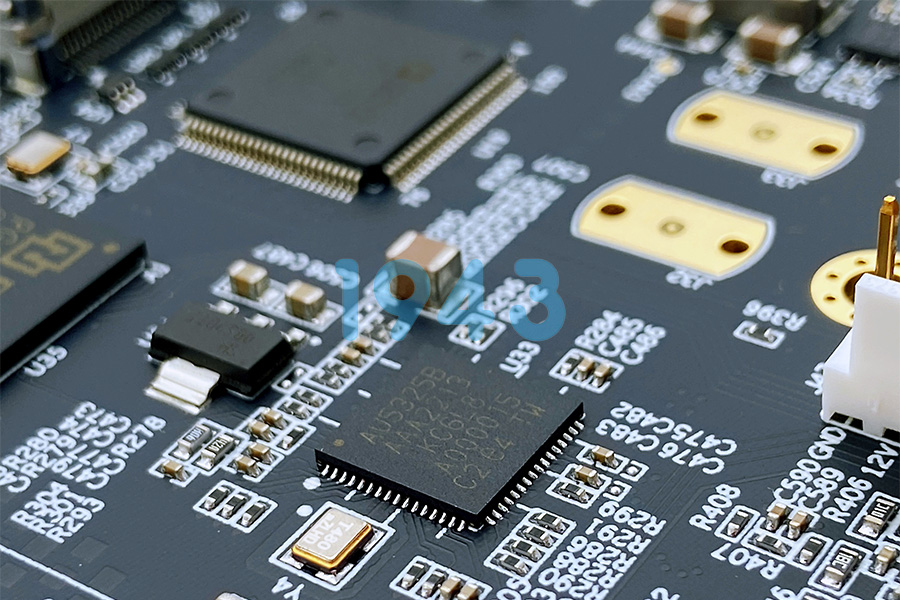

貼片:0.35 mm pitch IC要開“三點識別”+“飛行對中”,否則偏移>0.05 mm就拉警報;

-

回流:峰值溫度>260 ℃的器件占比>20%時,需把回流區延長30 cm,防止冷焊。

把三段參數寫進“工藝窗口說明書”,隨BOM一起下發,現場只要照單抓藥,不再靠老師傅“手感”。

六、成本優化三板斧:讓降價不降質

· 功能歸一:把3顆10 kΩ電阻合并為1顆排阻,貼片點數減2/3;

· 電壓冗余:25 V電容改16 V,同品牌同尺寸價格降8%,只要實際工作電壓<12 V即可;

· 卷盤包裝:0402電容,7″卷盤比13″卷盤單價貴0.3%,但13″卷盤一卷10 k,小批量用不完產生呆滯;讓工程按“階梯用量”下單,把13″留給10 k以上訂單,7″留給打樣,綜合節省5%物料資金占用。

七、常見踩坑Top5,一次說透

- 只看datasheet溫度曲線,沒看潮敏等級——MSL 3以上沒真空包裝,回流后分層起泡;

- 選國產替代只看封裝,忽略內部框架材質——銅框變鐵框,散熱系數差30%,高溫漂移;

- 鉭電容選“殼號”最小,結果ESR太低,上電浪涌炸板;

- 高Q電感只盯感量,忽略自諧頻,射頻板噪聲超標;

- 連接器鍍層選“鍍金閃金”,插拔10次就磨損,后期野外售后哭都來不及。

八、把選型做成“可交付”:1943科技的三步輸出

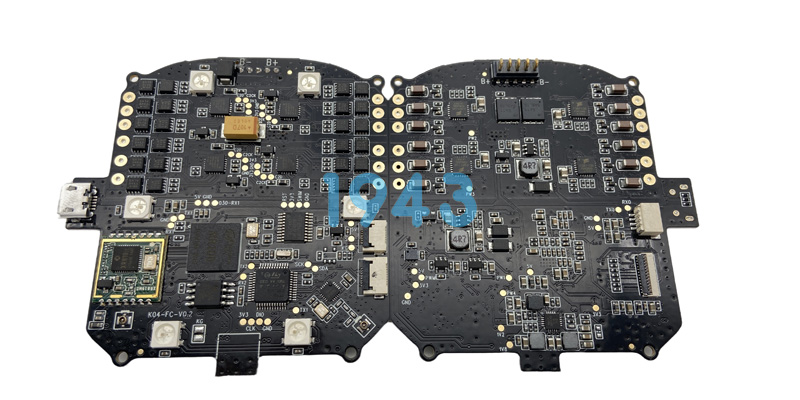

① 免費BOM健康度報告——上傳BOM,24小時內回傳7張表+風險雷達圖;

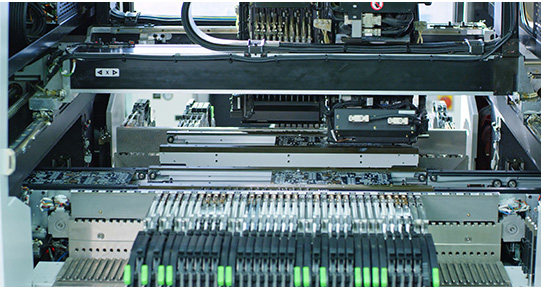

② 48小時打樣通道——選型確認后,SMT貼片+DIP插件+測試一次走完;

③ 量產鎖定——BOM版本、鋼網文件、貼片程序、回流曲線全部云端存檔,二次下單0調試。

結語

PCBA加工元器件選型不是“買料”那么簡單,而是把設計、供應鏈、SMT貼片工藝、后期測試、維護成本全部算清的一次“總賬”。1943科技把選型流程固化成7張表、三級預警、三段閉環,讓客戶把品質風險留在試產前,把成本優勢鎖在量產后。現在就把Gerber、BOM發給我們,48小時給出可落地的PCBA加工降本方案,讓下一批訂單直接省出10%綜合成本。

2024-04-26

2024-04-26