在PCBA加工過程中,焊接溫度控制是影響產品質量的核心環節。合理的溫度曲線不僅能確保焊點可靠連接,還能減少元件損傷,直接提升產品直通率和長期可靠性。本文將系統解析PCBA加工中焊接溫度控制的科學方法,助您優化生產工藝。

回流焊溫度曲線的四個關鍵階段

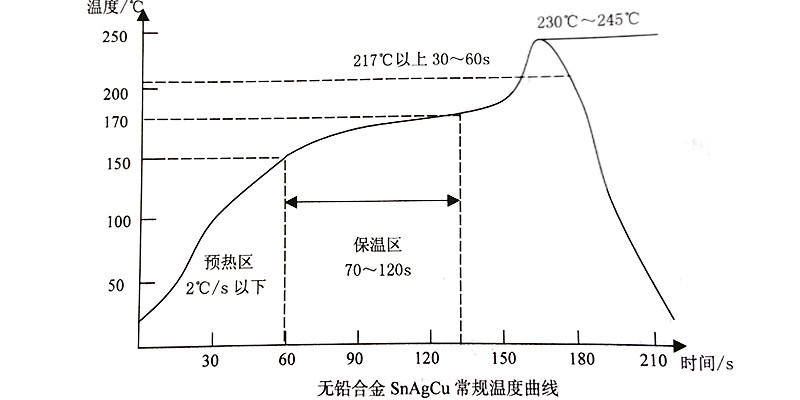

回流焊溫度曲線是描述PCBA在回流焊過程中溫度隨時間變化的曲線,通常包含四個關鍵階段,每個階段都有其獨特作用和控制要求。

- 預熱區是溫度曲線的第一階段,目標是將PCB從室溫均勻加熱至150-180℃。此階段升溫速率應控制在1-3℃/秒之間。升溫過快會導致元件熱應力開裂,過慢則會使助焊劑提前揮發。

- 恒溫區(又稱保溫區或活性區)溫度通常維持在150-200℃之間,持續時間約60-120秒。此階段主要目的是揮發溶劑、去除氧化物,使PCB溫度均一化。時間不足會導致助焊劑活性不足,時間過長則可能引起焊料氧化。

- 回流區(峰值區)是焊接的關鍵階段,焊料在此熔融并形成可靠焊點。對于無鉛錫膏(如SAC305),峰值溫度通常控制在240-250℃之間,高于熔點的持續時間(TAL)應保持在45-90秒范圍內。

- 冷卻區的目標是使焊點快速凝固,形成致密結構。降溫速率應控制在-1至-4℃/秒。過快冷卻易導致焊點脆裂,過慢則會導致晶粒粗大,影響焊點機械強度。

溫度曲線設定的關鍵考量因素

- 錫膏特性是溫度設定的首要依據。不同品牌和型號的錫膏有各自的推薦溫度曲線,需嚴格遵循廠商提供的參數。例如,SAC305無鉛錫膏通常要求峰值溫度240-250℃,TAL時間45-75秒。

- 元件耐熱性是另一關鍵因素。電解電容、連接器等熱敏感元件的峰值溫度通常不應超過240℃,而BGA、芯片等需參考規格書中的最高耐受溫度(通常為245-260℃)。

- PCB特性同樣影響溫度設定。多層板、厚銅板需要延長恒溫時間以避免分層,峰值溫度可適當提高5-10℃。相反,薄板或柔性板需降低升溫速率防止變形。

不同產品類型的溫度參數設定

根據產品復雜程度和特性,焊接溫度參數需相應調整:

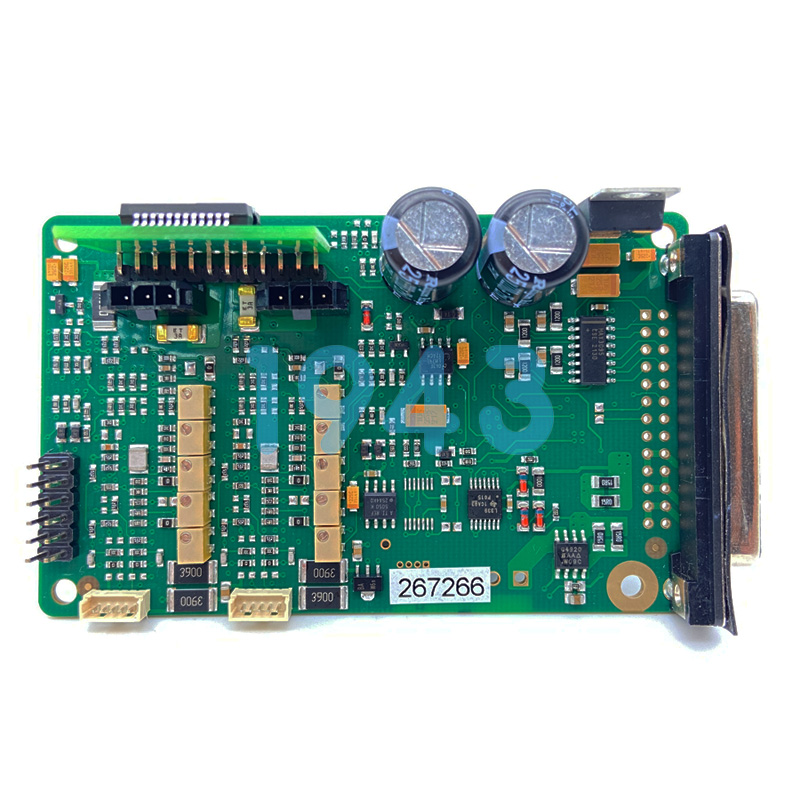

- 簡單板(貼裝點不足100點,無BGA、QFN等):峰值溫度控制在235-240℃

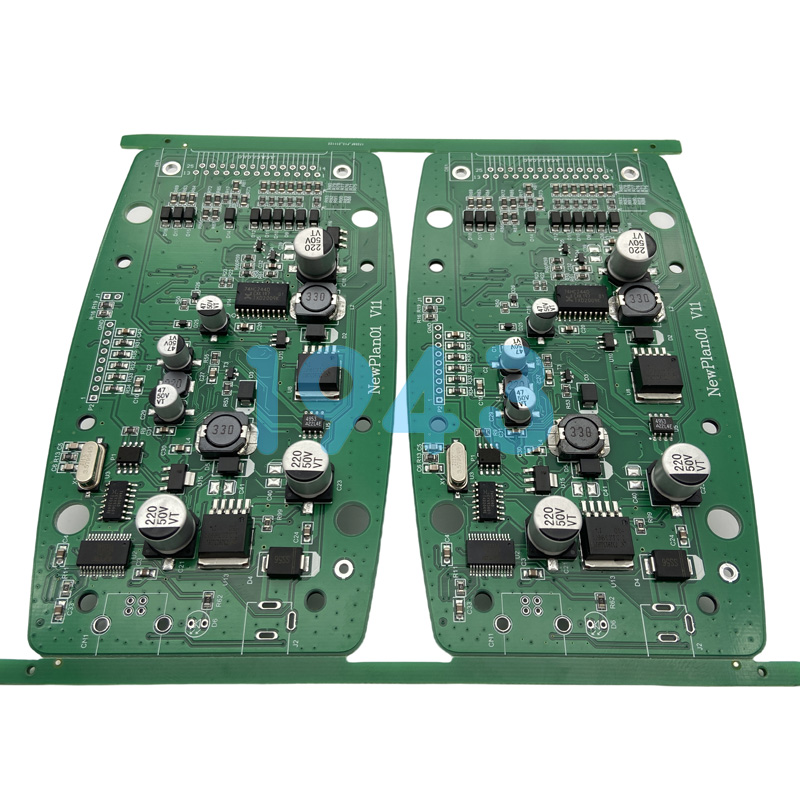

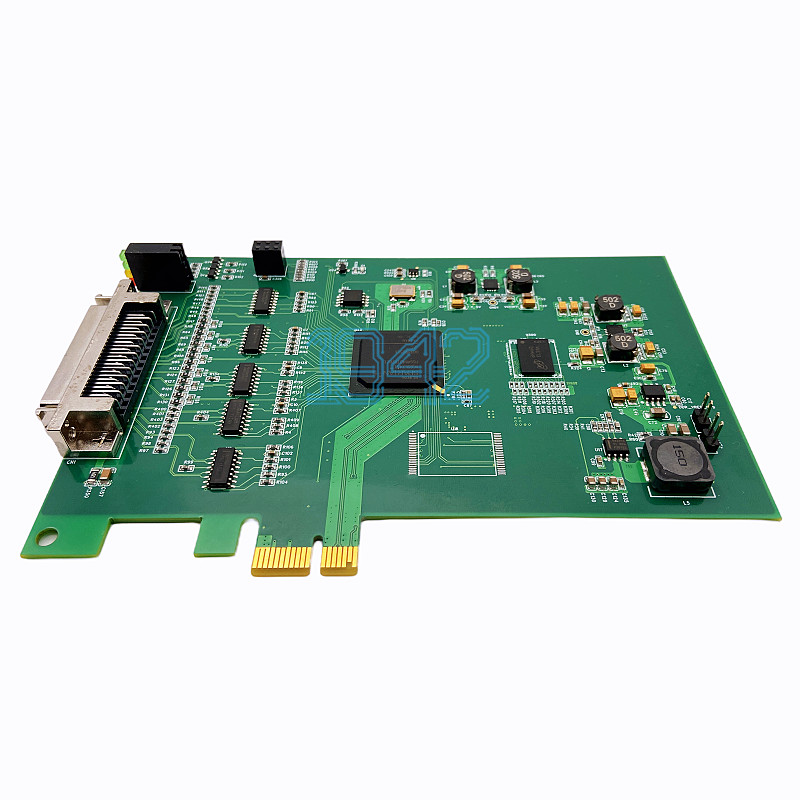

- 中等復雜度板(100個以上貼裝點,含密集引腳IC、QFN、BGA等):峰值溫度控制在240-250℃

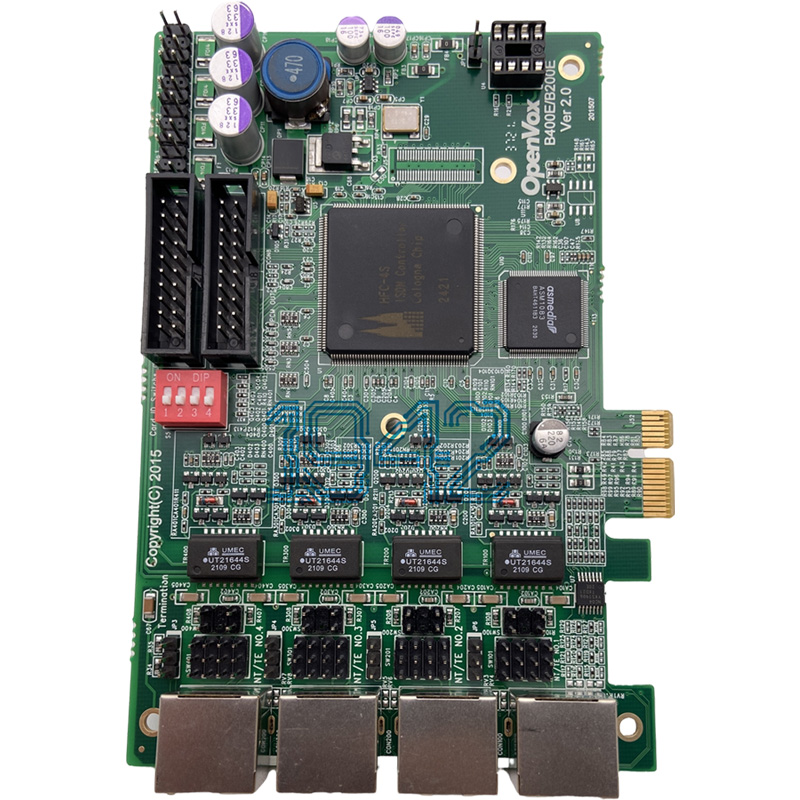

- 高復雜度板(密集引腳IC、QFN、BGA,板厚2MM以上):峰值溫度可控制在250-255℃

- 特殊板材(如FPC柔性板、鋁基板):需根據特殊要求進行調整

溫度曲線測量與驗證方法

- 測溫板制備是溫度曲線驗證的基礎。應在PCB關鍵位置(如BGA底部、大焊點、邊緣等)固定熱電偶,模擬真實焊接條件。

- 測量點選擇應考慮溫度分布的代表性,包括:器件本體溫度的最冷點(如大尺寸QFP、BGA)、最熱點(小尺寸片阻、片容)、以及對耐溫有特殊要求的器件或重要器件。

- 目標參數控制要求嚴格:峰值溫度誤差應控制在±5℃以內,TAL時間誤差控制在±10秒以內。每次新產品上線前都需用測溫板驗證實際曲線,并建議每班次或更換錫膏批次時定期復測。

常見焊接缺陷與溫度調整策略

- 冷焊(焊點灰暗粗糙)通常由峰值溫度不足或TAL過短引起。解決方案是提高峰值溫度5-10℃或適當延長回流時間。

- 元件墓碑現象多由兩端焊盤受熱不均導致。應優化恒溫區均勻性,并檢查焊盤設計對稱性。

- 焊球/飛濺通常因預熱升溫過快引起。可將升溫速率降低至1-2℃/秒,避免助焊劑過度揮發。

- PCB分層/變色表明峰值溫度過高。應適當降低峰值溫度并縮短TAL時間,同時檢查PCB材質是否適合當前溫度曲線。

溫度曲線管理的實用要點總結

- 核心原則:溫度曲線必須匹配錫膏特性、元件耐熱性及PCB設計特點,進行個性化調整。

- 實測驗證:每款新產品上線前必須使用測溫板驗證實際溫度曲線,避免憑經驗設定。

- 持續監控:建立定期復測機制,建議每班次或更換錫膏批次時進行曲線驗證,確保工藝穩定性。

- 工藝優化:根據實際焊接效果持續優化溫度曲線,特別是對于復雜板卡,應考慮BGA中心與邊角溫度差控制在≤5℃以內。

在PCBA加工中,科學設定焊接溫度曲線是確保產品質量的基礎。通過理解溫度曲線各階段的作用,結合具體產品特性進行參數優化,可顯著提升焊接良率和產品可靠性。1943科技憑借多年的工藝經驗,為客戶提供精準的溫度曲線優化服務,確保每塊PCBA都能達到理想的焊接效果。

精確的溫度控制是高質量PCBA加工的保證,需要基于科學原理與實踐經驗的完美結合。歡迎進一步聯系我們的工藝專家,為您提供個性化的焊接解決方案。

2024-04-26

2024-04-26