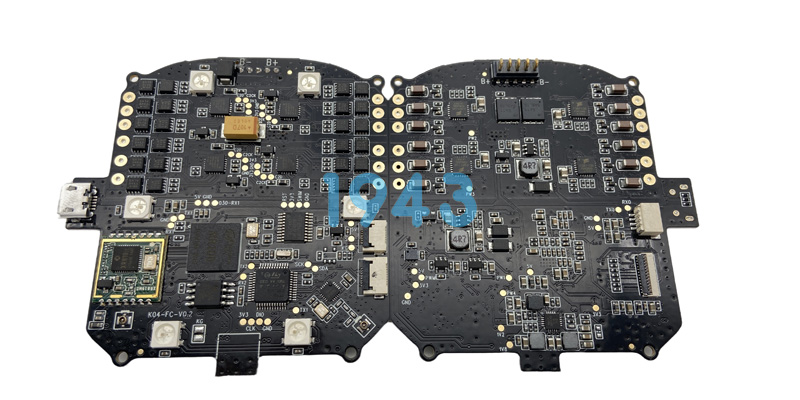

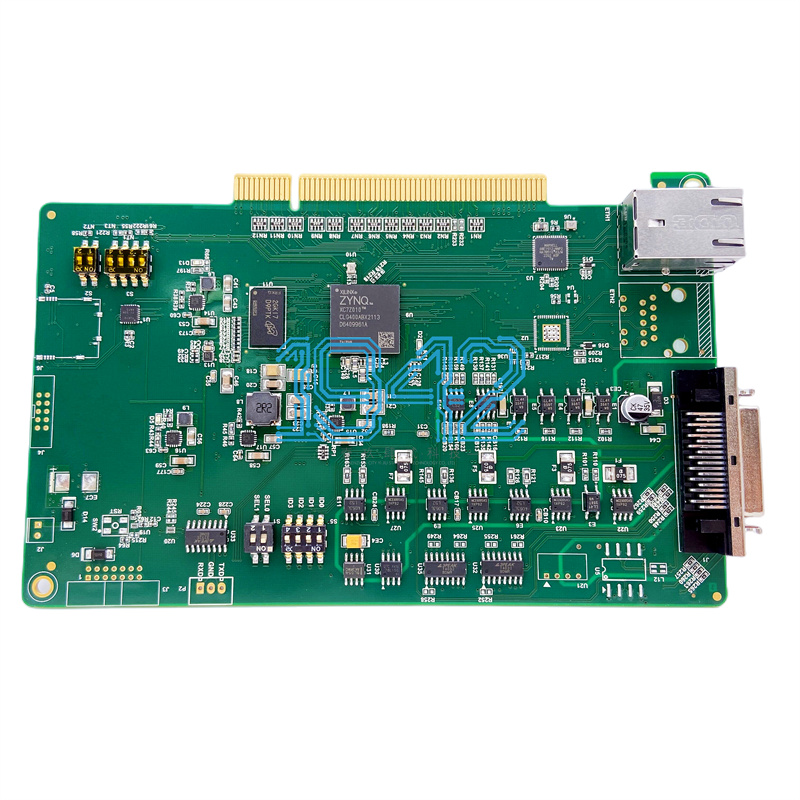

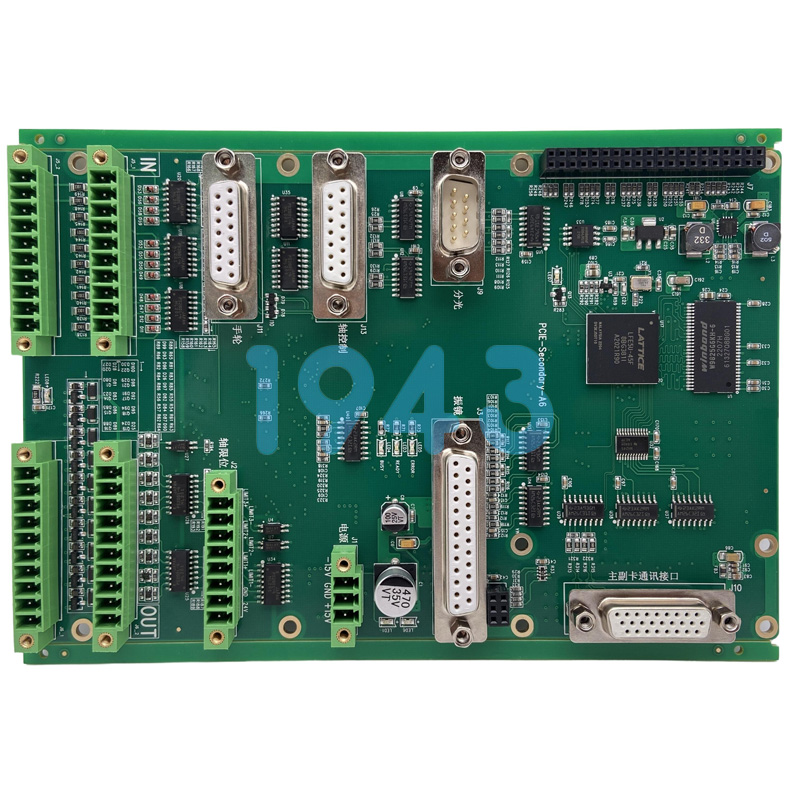

在電子制造領域,貼片加工質量直接決定了產品的性能穩定性、使用壽命及市場口碑。隨著元器件日益微型化、電路板密度不斷提升,客戶對SMT貼片工藝的精度、一致性和可追溯性提出了更高要求。作為專注于高精度PCBA制造的服務商,1943科技始終將“質量”置于生產核心,通過系統化的工藝控制與全流程管理,確保每一塊交付的PCBA都達到嚴苛標準。

一、貼片加工質量的關鍵影響因素

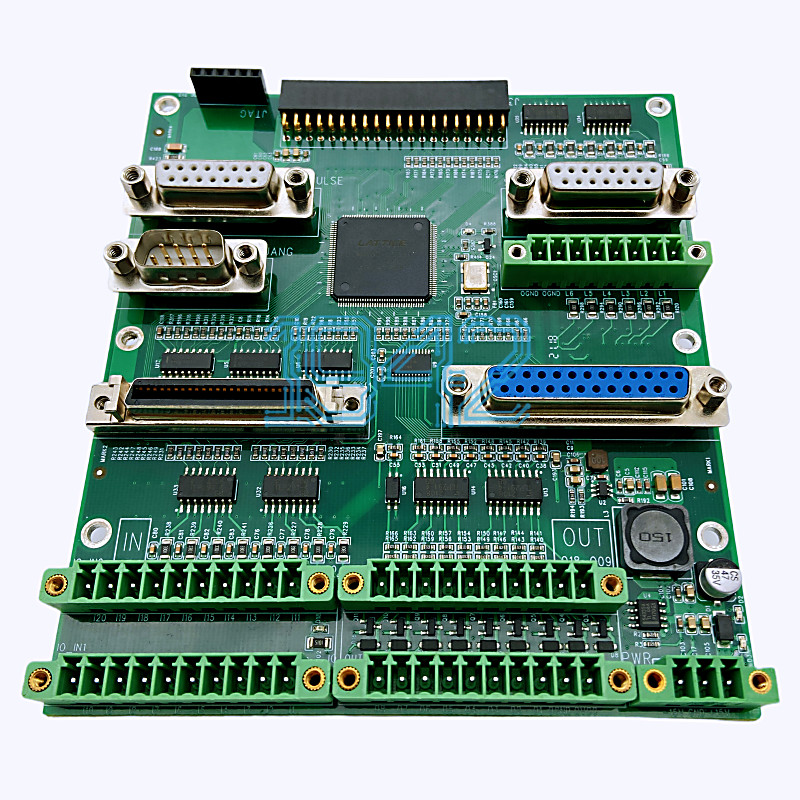

貼片加工并非簡單的“貼元件”,而是一個涵蓋錫膏印刷、元件貼裝、回流焊接、檢測測試等多個環節的精密制造過程。任一環節失控,都可能導致虛焊、偏移、連錫、空洞等缺陷,進而影響整機功能。因此,高質量的貼片加工必須建立在以下基礎之上:

- 精密設備支持

- 標準化作業流程

- 實時過程監控

- 完善的檢測體系

- 嚴格的環境控制

1943科技圍繞這五大維度,構建了覆蓋全制程的質量保障體系。

二、從源頭抓起:來料與設計階段的質量預防

1. 來料質量管控(IQC)

所有進廠的PCB板、元器件均需經過嚴格檢驗。我們不僅核對外觀、尺寸、包裝標識,還對關鍵物料進行抽樣電氣性能測試,杜絕假冒、翻新或參數不符的元器件流入產線。同時,與優質供應商建立長期合作機制,從源頭保障物料一致性。

2. DFM可制造性分析前置介入

在客戶提交Gerber文件與BOM清單后,我們的工程團隊會在48小時內完成DFM評審,重點檢查焊盤設計、元件間距、鋼網開孔建議等,提前識別潛在工藝風險。例如,優化細間距器件的焊盤形狀,可顯著降低連錫概率;合理布局熱敏感元件,有助于回流焊溫度均勻分布。

三、核心制程:四大關鍵環節的質量控制

1. 錫膏印刷——質量的第一道防線

采用全自動視覺對位印刷機,配合高精度鋼網,確保錫膏沉積量穩定。印刷后立即通過3D SPI(錫膏厚度檢測儀)對每一塊板進行全檢,實時反饋錫膏體積、面積、高度及偏移數據,自動剔除異常板,避免不良流入下道工序。

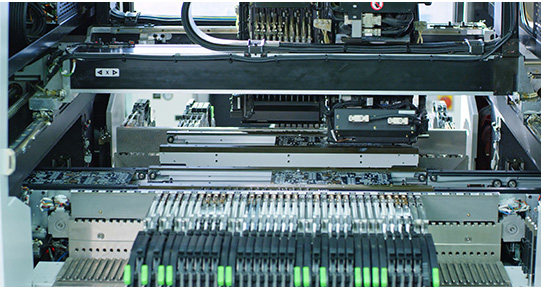

2. 元件貼裝——微米級精度保障

配備高精度貼片設備,支持0201封裝及0.3mm pitch BGA器件貼裝,重復貼裝精度達±30μm。設備內置多角度視覺系統,可自動校正元件位置與極性,有效防止反向、錯件、漏貼等問題。

3. 回流焊接——定制化溫控曲線

根據PCB層數、銅厚、元器件類型及基材特性,工程師為每款產品設定專屬回流焊溫度曲線。通過爐溫測試儀定期驗證實際曲線與設定值的一致性,確保焊點充分熔融、無冷焊或過熱損傷。

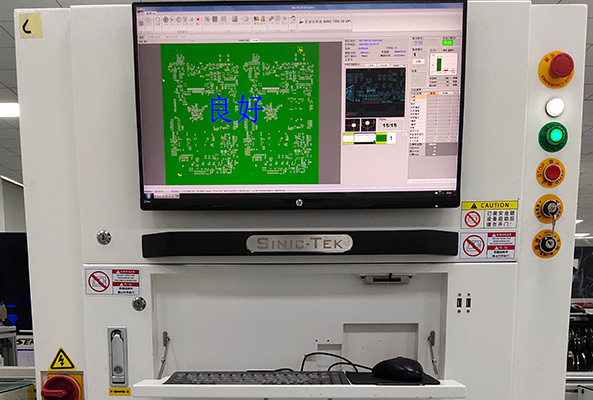

4. 檢測與測試——四重防線閉環驗證

- AOI自動光學檢測:100%覆蓋外觀缺陷,如偏移、立碑、少錫等;

- X-Ray檢測:針對BGA、QFN等隱藏焊點,檢測空洞率與焊接完整性;

- ICT在線測試:驗證網絡連通性、短路/開路等電氣性能;

- 功能測試(FCT):模擬真實工作場景,確認整板邏輯與信號輸出正常。

四、數據驅動:實現質量可追溯與持續改進

1943科技全面部署MES制造執行系統,為每塊PCBA生成唯一工單編號,記錄從錫膏批次、貼片程序、爐溫數據到測試結果的全生命周期信息。一旦出現異常,可快速定位問題環節,實施糾正措施。

同時,我們通過SPC(統計過程控制)對關鍵工藝參數進行趨勢分析,結合CPK過程能力指數評估制程穩定性。目前,公司焊接不良率穩定控制在50PPM以內,一次交驗合格率超過99.5%。

五、環境與人員:看不見的質量基礎

- 潔凈車間:SMT產線位于恒溫恒濕無塵環境中,有效減少粉塵對錫膏和精密元件的影響;

- ESD防護:全員佩戴防靜電手環、使用防靜電工具與地墊,保護靜電敏感器件;

- 標準化培訓:操作人員、工藝工程師定期接受技能與質量意識培訓,確保作業規范統一。

結語:質量不是口號,而是每天的行動

在1943科技,貼片加工質量不是靠“抽檢”來保證,而是通過預防、控制、驗證、改進的閉環體系實現。我們深知,客戶的信任源于每一次穩定可靠的交付。未來,我們將繼續以技術為驅動、以客戶為中心,不斷提升制造精度與品質水平,成為您值得長期托付的PCBA合作伙伴。

立即聯系1943科技,獲取免費DFM分析與貼片加工質量評估方案!

2024-04-26

2024-04-26