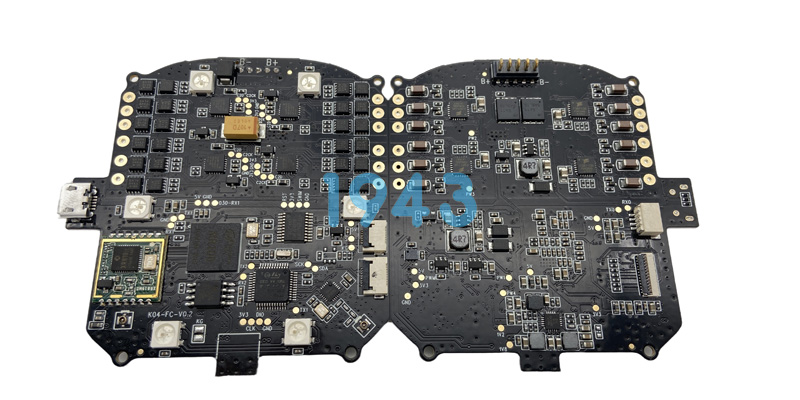

在SMT貼片加工領域,BGA(球柵陣列)封裝元件的應用極為廣泛。然而,BGA元件對環境濕度較為敏感,若不進行適當的烘烤處理,極有可能在后續的貼片和焊接過程中出現各種問題,如焊球缺陷、焊盤氧化、板材起泡等,嚴重影響PCBA的加工質量。因此,合理設定BGA的烘烤溫度至關重要。

一、BGA烘烤溫度的設定依據

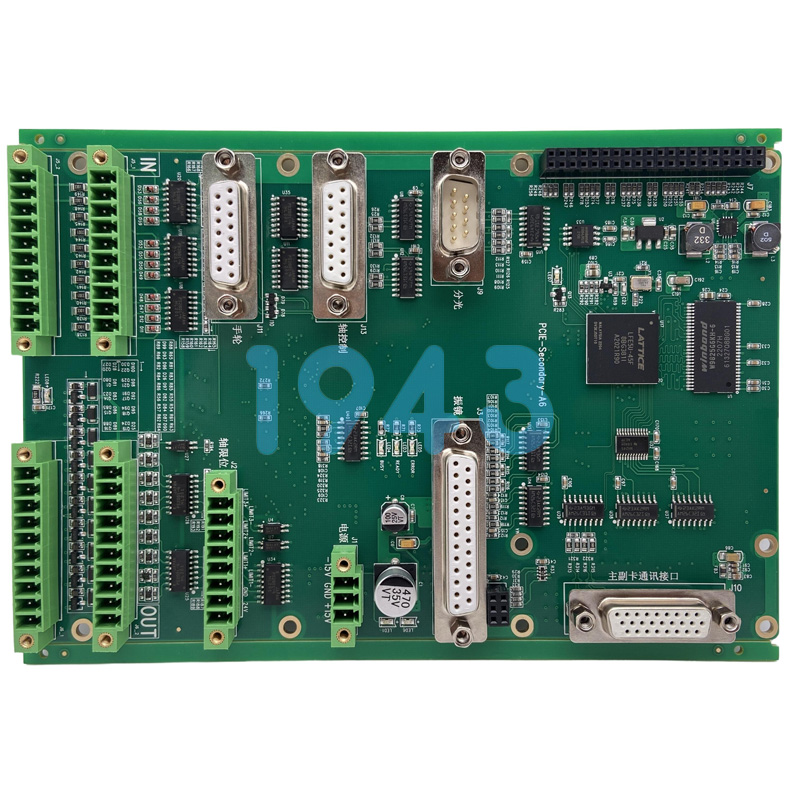

(一)常規封裝規格

對于大多數BGA封裝元件,無論其是否為散料或托盤包裝,烘烤溫度通常設定為125℃。這一溫度能夠有效去除元件內部的濕氣,同時又不會對元件造成熱損傷。在實際操作中,烘烤時間一般為24小時。這樣的設定可以確保元件內部的濕氣得到充分排除,從而提高其在后續焊接過程中的可焊性和可靠性。

(二)特殊封裝規格

當BGA封裝規格尺寸大于17×17mm時,由于其體積較大,內部結構更為復雜,濕氣的排除難度相對較高。因此,需要適當延長烘烤時間至96小時,以確保元件內部的濕氣能夠徹底被排除。這種情況下,烘烤溫度仍保持在125℃,以保證元件在烘烤過程中的穩定性。

二、BGA烘烤溫度對SMT貼片質量的影響

(一)防止焊球缺陷

在SMT貼片過程中,BGA元件的焊球質量直接關系到整個PCBA的可靠性。通過在125℃的溫度下進行烘烤,可以有效減少焊球在焊接過程中出現的缺陷,如焊球偏移、短路等。這是因為烘烤處理能夠去除焊球表面及內部的濕氣,使焊球在焊接時能夠更好地與焊盤結合,從而提高焊接質量。

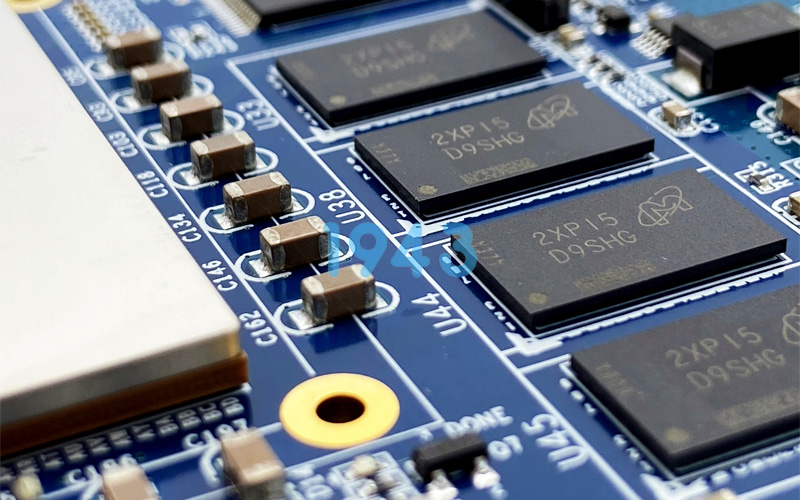

(二)提高可焊性

BGA元件的可焊性是影響貼片質量的關鍵因素之一。經過適當的烘烤處理后,元件表面的氧化層和濕氣被去除,焊盤的可焊性得到顯著提高。這不僅有助于提高焊接效率,還能降低焊接過程中出現的虛焊、漏焊等不良現象,從而提升整個PCBA的加工質量。

(三)避免板材起泡和分層

如果BGA元件在貼片前未進行充分的烘烤,元件內部的濕氣在高溫焊接過程中會迅速膨脹,導致PCB板材起泡、分層。這種現象不僅會影響PCBA的外觀質量,還可能導致電路連接中斷,嚴重影響產品的性能和可靠性。因此,合理的烘烤溫度和時間對于防止板材起泡和分層具有重要意義。

三、BGA烘烤溫度的控制要點

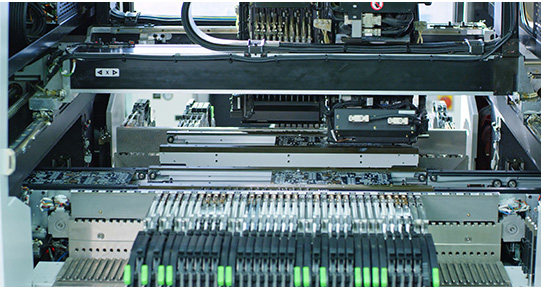

(一)烘烤設備的選擇

為了確保BGA元件在烘烤過程中的溫度均勻性和穩定性,應選擇具有良好溫度控制性能的烘烤設備。設備應具備精確的溫度傳感器和均勻的熱風循環系統,以保證烘烤箱內的溫度能夠均勻分布,避免出現局部溫度過高或過低的現象。

(二)烘烤過程中的注意事項

在進行BGA烘烤時,應注意以下幾點:

- 每疊BGA之間應保持大于5mm的間隔,以確保烘烤箱內的熱空氣能夠充分流通。

- 烘烤完成后,應在4小時內完成貼裝操作。這是因為經過烘烤的BGA元件在冷卻過程中會逐漸吸收空氣中的濕氣,若長時間暴露在空氣中,會影響其后續的焊接質量。

- 若客戶有特殊的烘烤規范,應嚴格按照客戶的要求進行操作。

四、結語

在SMT貼片加工中,BGA元件的烘烤溫度是影響PCBA加工質量的重要因素之一。通過合理設定烘烤溫度和時間,可以有效去除元件內部的濕氣,提高其可焊性,防止焊球缺陷、板材起泡和分層等問題的發生。1943科技作為專業的SMT貼片加工廠,始終注重對BGA烘烤溫度的把控,致力于為客戶提供高質量、高可靠性的PCBA加工服務。

2024-04-26

2024-04-26