隨著醫療設備技術的快速發展,呼吸機作為生命支持類關鍵設備,對其PCBA的可靠性、精度和安全性的要求已達到極致水平。作為SMT貼片加工廠-1943科技,深刻理解醫療呼吸機PCBA的特殊技術要求,是確保終端產品安全有效的根本保障。

醫療呼吸機PCBA的特殊要求

高可靠性與長生命周期

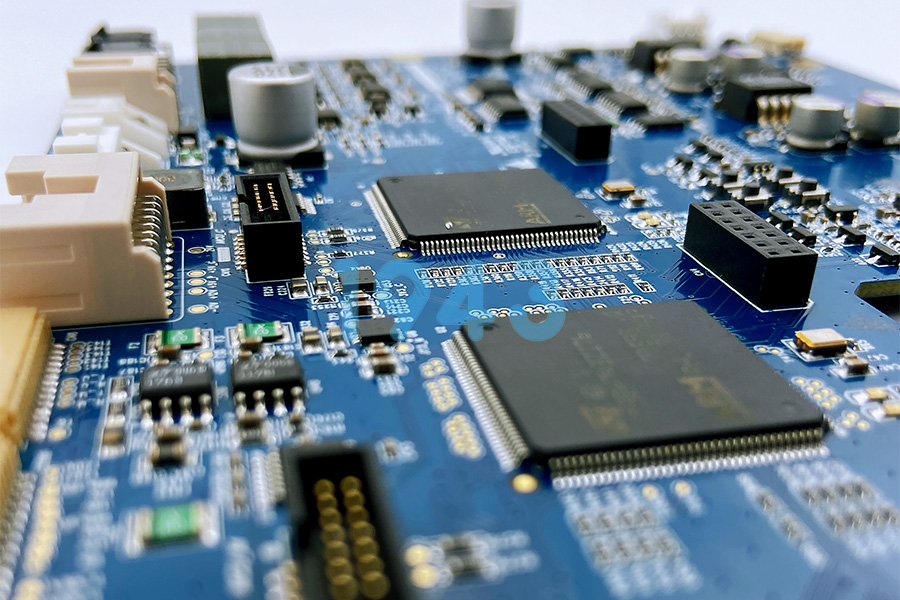

醫療呼吸機直接關乎患者生命安全,其PCBA需在復雜醫療環境中穩定運行10年以上。這要求貼片加工過程必須確保電路板具備抗干擾、耐溫濕變化、防腐蝕等特性,所有元件選型需符合工業級甚至更高標準。

生命支持類呼吸機PCBA必須滿足IPC Class 3級標準(最高可靠性等級),這是區別于普通消費電子的關鍵點。這意味著從焊點質量到元器件貼裝精度,每個環節都必須實現“零缺陷”目標。

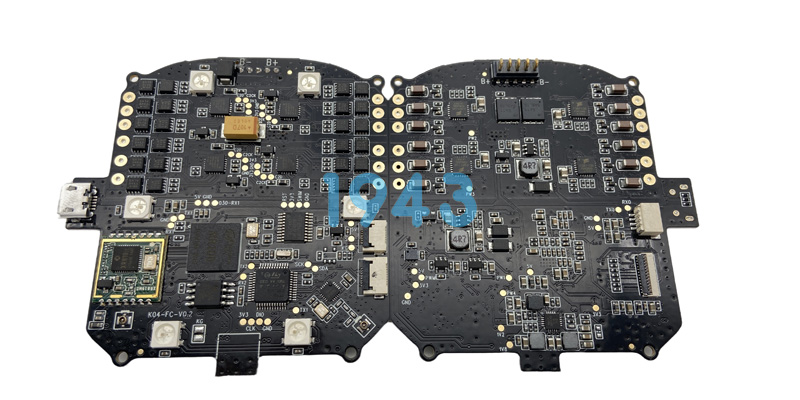

微型化與高集成度趨勢

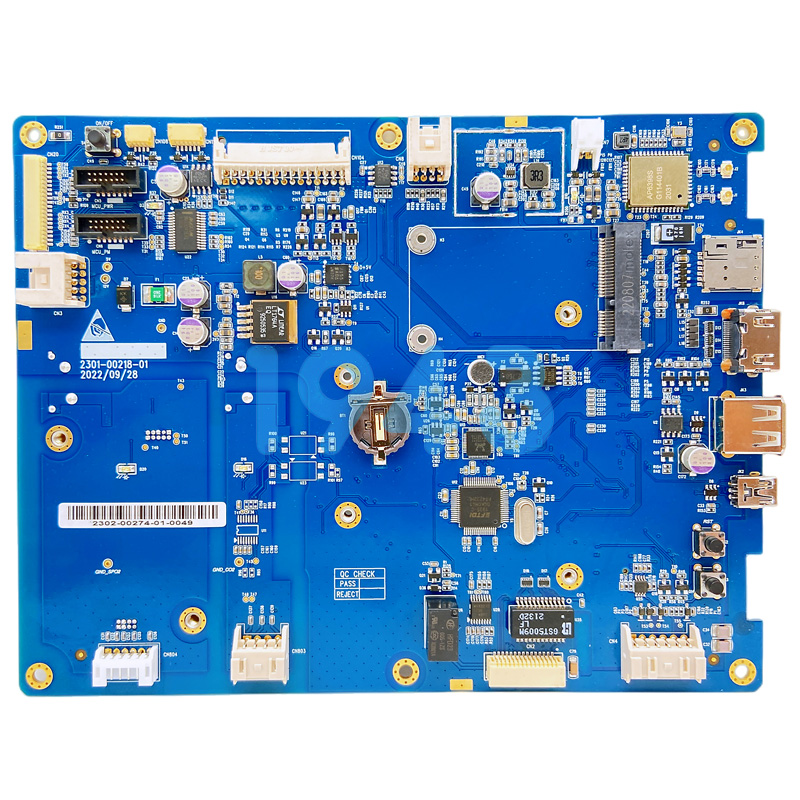

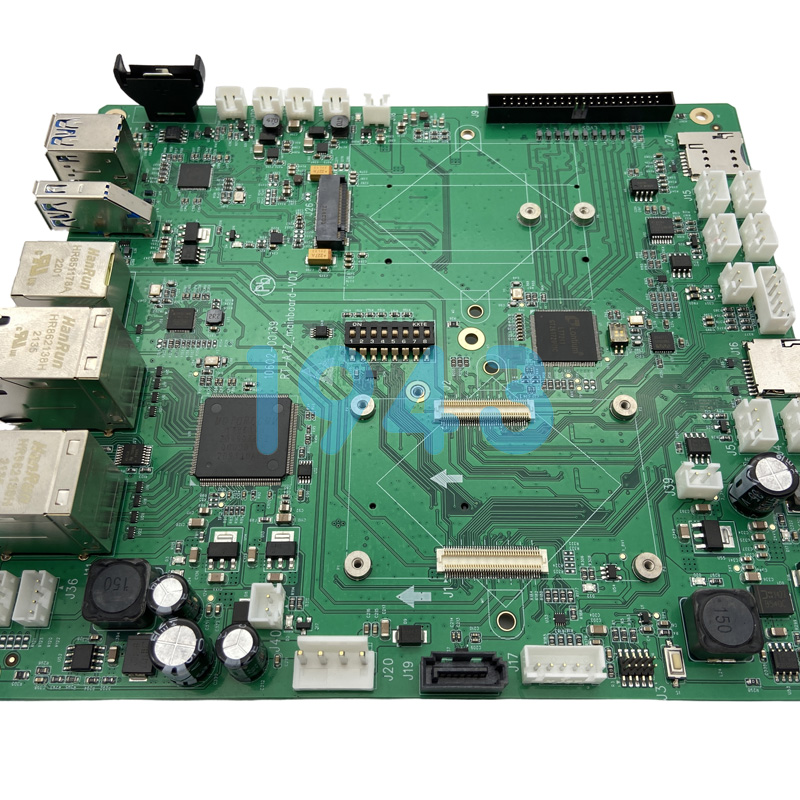

現代便攜式醫療設備要求PCBA在有限空間內集成更多功能。對于呼吸機而言,尤其是家用型號,需要采用0201微元件、0.3mm間距BGA封裝和HDI高密度互連等技術實現小型化設計。

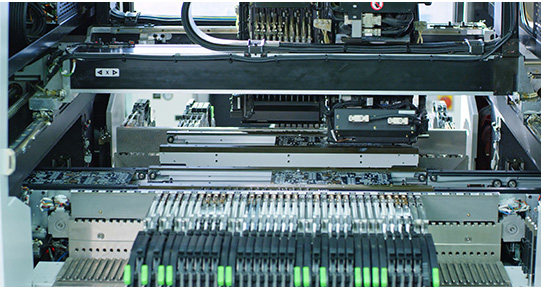

高精度貼片設備成為實現微型化的關鍵。支持最小0201元件及0.3mm BGA貼裝的設備,以及能夠處理超大板的能力,是滿足多樣化呼吸機PCBA尺寸需求的基礎。

嚴格的安全合規性

醫療呼吸機PCBA必須通過ISO 13485醫療設備質量管理體系認證,部分設備還需符合IEC 60601電氣安全標準。這些認證要求從設計到生產的全流程合規可控。

生產環境同樣關鍵。無菌產品需在潔凈車間生產,要求恒溫恒濕環境(溫度±1℃、濕度±5%控制)及完善的ESD靜電防護系統。GMP級無塵車間是確保呼吸機PCBA不受污染的基本條件。

呼吸機PCBA的SMT貼片關鍵技術要點

精密焊接工藝

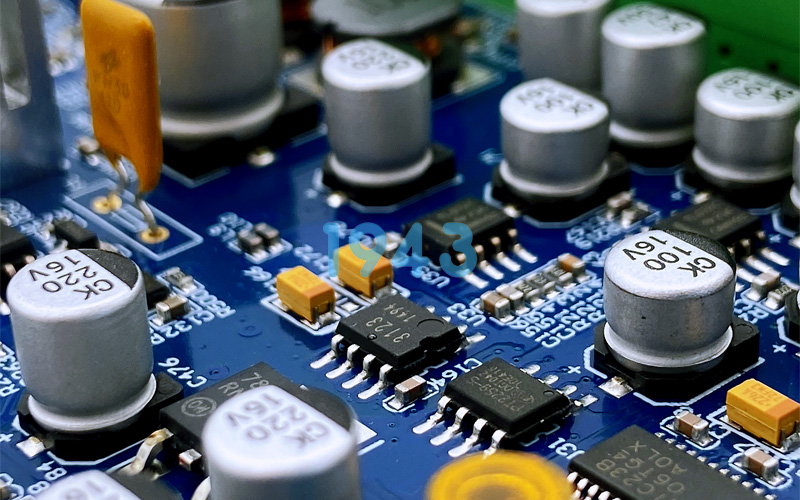

呼吸機PCBA通常包含多種敏感元件,要求焊接過程具備高精度熱控制能力。采用12溫區回流焊爐并實現±2℃的精準控溫,可有效防止熱敏感元件損傷。

對于呼吸機中可能使用的柔性電路板(FPC),需要特殊的貼裝工藝和支撐技術,確保柔性基板在貼裝過程中不變形、不偏移。

全流程檢測體系

實現醫療PCBA的“零缺陷”目標需要建立六重檢測流程:

- 3D SPI錫膏檢測:確保焊膏印刷質量

- AOI光學檢測:覆蓋微短路、虛焊等缺陷

- X-Ray焊點透視:確保高密度BGA焊點零瑕疵

- 飛針測試:驗證電路連通性

- 首件檢測:預防批量性不良

醫療呼吸機PCBA的不良率要求低于百萬分之一(ppm級),只有通過全流程質量檢測才能達到這一苛刻標準。

可追溯性管理

醫療法規要求元件來源、工藝參數、測試數據全程記錄,大型設備需保證10年以上追溯能力。通過MES系統實現物料批次、焊接溫度曲線、質檢數據的數字化追蹤,是滿足醫療追溯要求的技術基礎。

呼吸機PCBA的特殊工藝要求

極端環境可靠性設計

呼吸機可能面臨從-40℃的冷鏈運輸到85%濕度手術室的復雜環境。PCBA需通過可靠性實驗室模擬溫度循環(-55℃~125℃)、機械振動(20~2000Hz)、鹽霧腐蝕等極端條件驗證。

三防涂覆工藝對呼吸機PCBA至關重要。采用自動噴涂機實現均勻覆膜,可顯著提升PCBA的耐環境性能,確保呼吸機在苛刻環境下的長期穩定性。

低噪聲與電磁兼容設計

呼吸機風機控制系統需要實現低于30dB的運行噪聲,高端產品甚至需達到23dB及以下。這要求電機控制采用FOC算法,減小轉矩脈動,從而降低噪聲。

同時,呼吸機作為高精度醫療設備,必須通過嚴格的電磁兼容性測試,確保在工作時不干擾其他設備,也不受外界干擾。

醫療呼吸機PCBA的質控節點

來料檢驗控制

采用LCR物料檢測系統,確保元件參數精確匹配醫療標準。對客戶提供的物料以及自購物料進行嚴格檢驗,對照BOM清單核對,確保無少料、錯料、多料現象。

過程控制要點

在SMT貼片加工過程中,需設立多個檢驗點:

- PCB清潔度檢測:防止PCB板表面含有碎屑或污染物影響焊接質量

- 錫膏印刷檢測:確保焊膏厚度、面積符合要求

- 貼裝精度檢測:檢查元件位置、極性是否正確

- 回流焊參數監控:實時監測溫度曲線是否符合工藝要求

終端產品測試

呼吸機PCBA需模擬實際工作環境進行全方位測試:

- 潮氣量測試:確保呼吸機輸出氣量精確可靠

- 呼吸頻率測試:驗證控制系統的時序精度

- 氧濃度測試:檢查氧濃度控制精度符合醫療標準

- 安全報警測試:包括電源故障、氣路阻塞等異常情況處理能力

結論

醫療呼吸機PCBA的SMT貼片加工是一項涉及多學科知識的綜合性技術,需要加工廠具備高精度設備、嚴格質控體系和醫療合規經驗。只有將“零缺陷”理念貫穿于設計、采購、生產和測試全流程,才能制造出符合醫療要求的高可靠性呼吸機PCBA。

隨著AI醫療和遠程醫療的發展,未來呼吸機PCBA將更加智能化、網絡化。作為專業的SMT貼片加工廠,只有持續技術創新和質量提升,才能在醫療電子這一高要求領域立足發展,為守護生命健康貢獻專業力量。

2024-04-26

2024-04-26