在PCBA代工代料行業(yè)中,物料損耗是影響企業(yè)盈利能力的關鍵因素。據(jù)統(tǒng)計,有效的物料管控能使企業(yè)利潤空間提升10%以上,而失控的物料損耗則可能導致每年損失超百萬元。作為專業(yè)的SMT貼片加工廠,1943科技深知物料損耗控制對客戶成本與產(chǎn)品質量的重要性,本文將全面介紹如何系統(tǒng)化地避免物料浪費。

物料損耗的主要來源分析

人為因素導致的損耗

操作人員是生產(chǎn)過程中的首要環(huán)節(jié),也是影響物料損耗的重要因素。常見的人為因素包括:

- 安裝物料時撕料帶過長、壓料過多導致物料遺失;

- FEEDER安裝不規(guī)范,工作臺面有雜物造成不到位、晃動取不到料;

- 物料盤未正確安裝到FEEDER上導致卡盤、FEEDER TAPE浮高拋料;

- 未及時清除卷料帶造成張力改變、送料不良;

- 看錯料站或P/N導致錯料,以及物料數(shù)量管理不當。

解決這些問題的關鍵在于全面的員工培訓和標準化的操作流程。通過建立嚴格的作業(yè)指導書和持續(xù)的技能培訓,可以大幅減少因人為失誤導致的物料損耗。

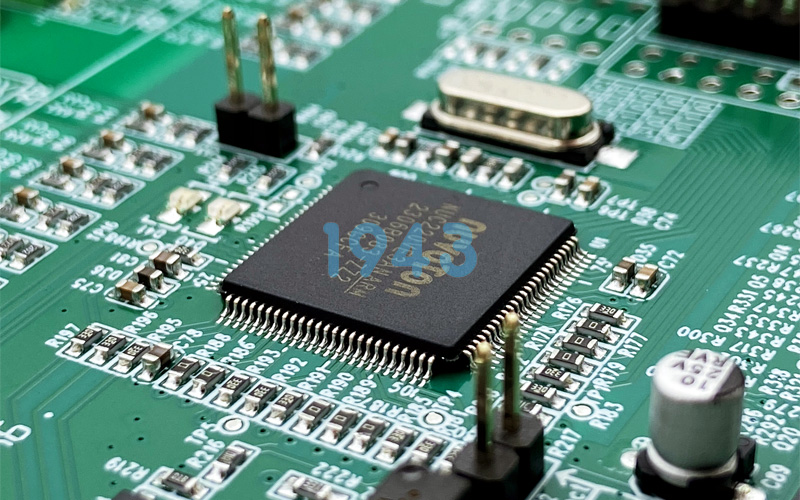

機器設備因素

SMT生產(chǎn)設備的狀況直接影響物料損耗率,機器因素導致的損耗常表現(xiàn)為:

- 吸嘴變形、堵塞、破損,真空氣壓不足,漏氣,造成取料不正,識別通不過而拋料;

- 彈簧張力不足、吸嘴與HOLD不協(xié)調(diào)導致上下不順造成取料不良;

- 視覺識別系統(tǒng)故障,如鏡頭不清潔、光源選擇不當、燈管老化等;

- 供料器故障,如壓蓋變形、彈簧張力不足造成料帶沒有卡在棘齒輪上。

應對機器因素,需要實施定期預防性維護計劃,包括每日點檢設備,測試NOZZLE中心,清洗吸嘴,以及按計劃定期保養(yǎng)設備,檢查和更換易損配件。

物料本身因素

物料本身的問題也是導致?lián)p耗的重要原因:

- 元件污臟、破損、來料不規(guī)則,引腳氧化等不合格產(chǎn)品造成識別不良;

- 元件磁化、元件包裝過緊,料框對元件摩擦力太大造成吸不起來;

- 元件尺寸或封裝尺寸、間距、方向不一致造成取料不良、識別不良;

- 料帶孔與料孔誤差大,換料后吸取位置發(fā)生變化。

針對物料因素,需要強化進料檢驗,與供應商建立更緊密的溝通機制,確保來料質量一致性和穩(wěn)定性。

環(huán)境與作業(yè)方法

- 生產(chǎn)環(huán)境:車間溫度高、濕度不夠造成物料干燥產(chǎn)生灰塵、靜電;車間密封性不好,防塵設施差,灰塵太多造成機器易臟污、真空阻塞。

- 作業(yè)方法:用錯不同包裝型號FEEDER;人員不按作業(yè)指導書標準作業(yè);接料不良、料帶折彎等操作不當。

系統(tǒng)化控制物料損耗的五大策略

1. 精細化流程管理

建立全方位的流程管控體系是降低物料損耗的基礎。這包括:

- 標準化操作流程:將所有生產(chǎn)環(huán)節(jié)逐一拆解,制定標準操作流程,減少因流程不清導致的誤操作。

- 精準的BOM管理:根據(jù)訂單數(shù)量、BOM清單自動計算所需的物料總量,并考慮現(xiàn)有庫存、在途物料和歷史損耗率,生成精準的領料計劃。

- 實時數(shù)據(jù)監(jiān)控:通過系統(tǒng)實時查看領料記錄、生產(chǎn)進度、物料消耗數(shù)據(jù),異常情況自動觸發(fā)預警。

2. 數(shù)據(jù)化管控與預警機制

物料損耗最怕"看不見、管不住"。數(shù)據(jù)化管控就是把每一克物料的流向、消耗、損耗都變成實時可見:

- 全流程數(shù)據(jù)采集:從原材料入庫、領料、生產(chǎn)、報工到成品出庫,每個環(huán)節(jié)都設立數(shù)據(jù)采集點。

- 損耗數(shù)據(jù)實時反饋:系統(tǒng)自動統(tǒng)計損耗率,異常波動即時預警,幫助企業(yè)快速發(fā)現(xiàn)并解決生產(chǎn)中的瓶頸。

- 智能分析與報表:通過系統(tǒng)報表快速識別高損耗環(huán)節(jié),指導工藝優(yōu)化和管理調(diào)整。

研究表明,數(shù)字化系統(tǒng)介入后,企業(yè)整體損耗率平均可降低30%以上。

3. 全員參與與技能提升

員工是企業(yè)中最寶貴的資源,激活員工的積極性對控制物料損耗至關重要:

- 系統(tǒng)化培訓體系:定期對操作員、技術員進行專業(yè)技能培訓,包括物料識別、設備操作、異常處理等。

- 明確的績效考核:將物料損耗率納入崗位績效考核,激勵員工主動減少浪費。

- 持續(xù)改進文化:鼓勵員工提出改善建議,形成自上而下全員參與損耗控制的良好氛圍。

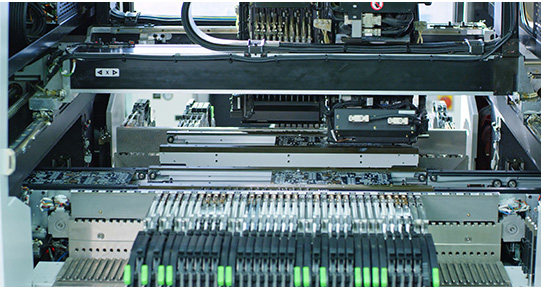

4. 設備優(yōu)化與技術創(chuàng)新

- 定期維護計劃:制定嚴格的設備保養(yǎng)計劃,包括每日點檢、每周清洗、每月全面保養(yǎng)。

- 技術升級:引入先進生產(chǎn)設備,如高精度貼片機,減少因設備精度不足導致的物料損耗。

- 過程優(yōu)化:通過優(yōu)化生產(chǎn)工藝參數(shù),如溫度、速度、壓力等,提升原材料的利用率。

5. 供應鏈協(xié)同管理

- 供應商協(xié)同:與供應商建立緊密合作關系,確保來料質量一致性,減少因來料問題導致的損耗。

- 庫存精細管理:采用先進先出原則,確保物料的合理使用,避免因過期或損壞造成的浪費。

- 風險共擔機制:與客戶建立透明的損耗溝通機制,共同應對物料異常情況。

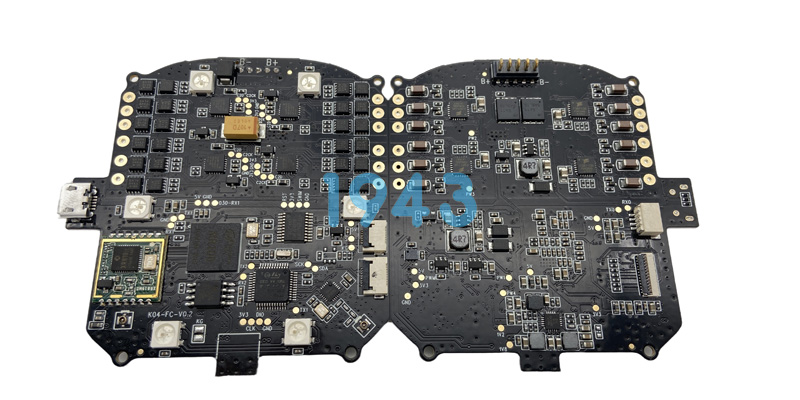

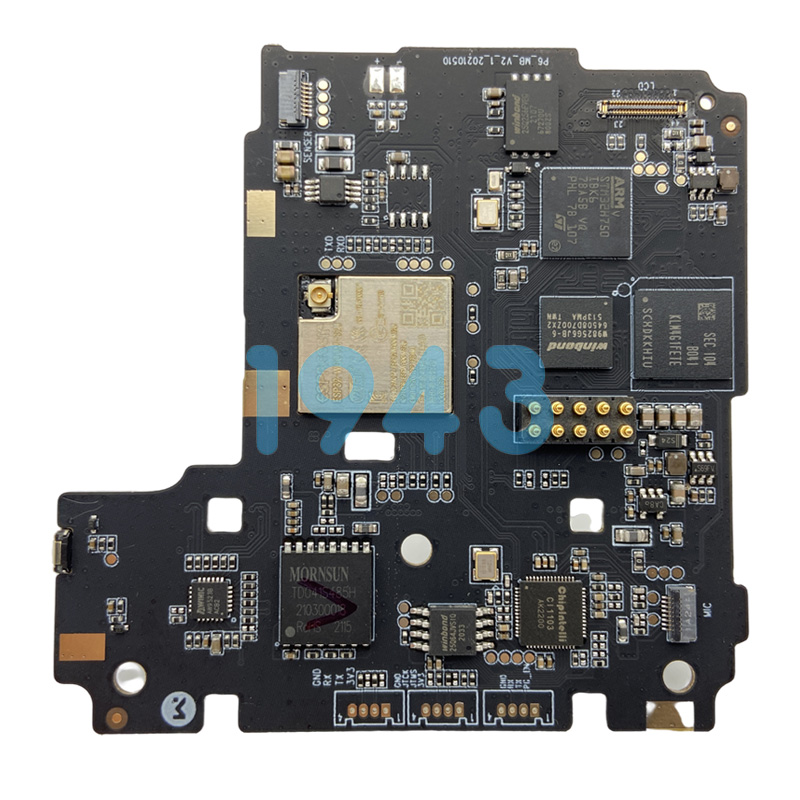

1943科技的特色物料管控實踐

作為專業(yè)的PCBA代工代料服務商,1943科技形成了自己獨特的物料管控體系:

- 實時監(jiān)控系統(tǒng):我們建立了生產(chǎn)看板系統(tǒng),實時追蹤產(chǎn)線的領料時間、數(shù)量、生產(chǎn)進度,以及當前物料消耗是否在合理區(qū)間。一旦發(fā)現(xiàn)異常消耗,系統(tǒng)會立即推送預警信息至管理人員。

- 數(shù)據(jù)驅動的持續(xù)改進:通過歷史數(shù)據(jù)建模,我們精準計算物料損耗率、余料可利用率等指標,為后續(xù)訂單的物料定額提供數(shù)據(jù)支撐,實現(xiàn)"按需領料、精準備料"的精準管控。

- 全員責任機制:我們實行"誰操作、誰負責"的物料責任制,將物料損耗與團隊績效直接關聯(lián),激發(fā)一線員工主動控制損耗的積極性。

結語

在競爭日益激烈的PCBA代工代料市場,物料損耗控制已不再是簡單的成本問題,而是關乎企業(yè)核心競爭力的戰(zhàn)略要素。通過系統(tǒng)化的管理策略、技術手段和全員參與,1943科技成功將物料損耗控制在行業(yè)領先水平,為客戶提供了更優(yōu)質、更經(jīng)濟的代工代料服務。

每一分物料的節(jié)省,都是我們與客戶共同價值的體現(xiàn)。1943科技將持續(xù)優(yōu)化物料管控體系,不斷提升資源利用效率,為客戶創(chuàng)造更大價值,實現(xiàn)共贏發(fā)展。

如果您需要PCBA代工代料服務,歡迎與我們聯(lián)系,獲取專屬定制加工建議。

2024-04-26

2024-04-26