在電子制造領域,小批量PCBA代工代料已成為研發試產、中小規模生產的“剛需模式”。然而,“起訂量”作為選擇PCBA代工廠的關鍵門檻,常讓企業陷入兩難:起訂量過高可能導致庫存積壓、資金浪費;過低則可能面臨成本飆升、質量不穩定。如何科學選擇起訂量?本文從需求匹配、工廠能力、成本效益3大核心維度出發,結合4步決策法,助您精準鎖定適配的代工方案。

一、起訂量選擇的3大核心考量維度

1. 需求場景:明確“小批量”的具體邊界

小批量PCBA的“小”是相對概念,需結合產品階段與訂單規模定義:

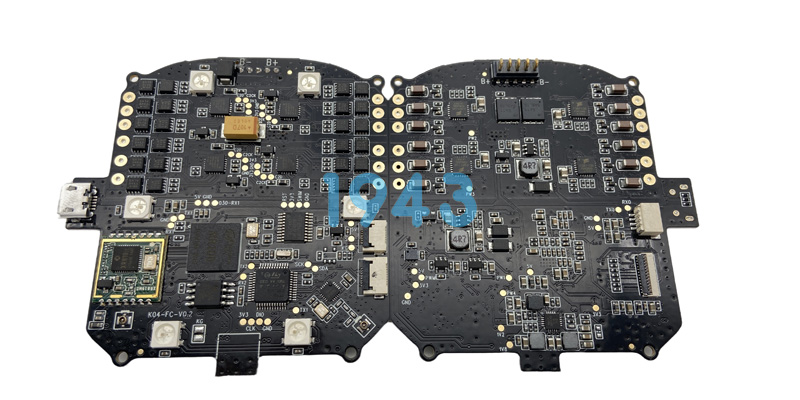

- 研發試產階段:通常僅需1-50片用于功能驗證、性能測試或市場調研(如某智能硬件團隊研發新型控制器時,僅需少量樣品測試用戶體驗),此時起訂量需低至“1片起貼”,避免高起訂量導致的試錯成本浪費。

- 小批量生產階段:訂單量可能從幾十片到數千片(如醫療設備廠商每年需數百款新機型,每款僅需數百片測試),需平衡“批量”與“定制化”需求,起訂量可靈活調整至“50-500片”,既滿足多品種切換,又控制單位成本。

2. 工廠能力:驗證“低起訂”背后的硬實力

低起訂量并非簡單“接單”,需PCBA代工廠具備柔性生產與全鏈服務能力:

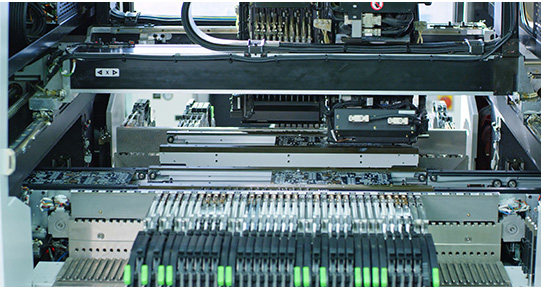

- 設備靈活性:產線需支持快速換線(如模塊化設計將換線時間從4小時壓縮至45分鐘),適配多品種、小批量生產;配備高速貼片機、智能供料系統,避免“大材小用”的資源浪費。

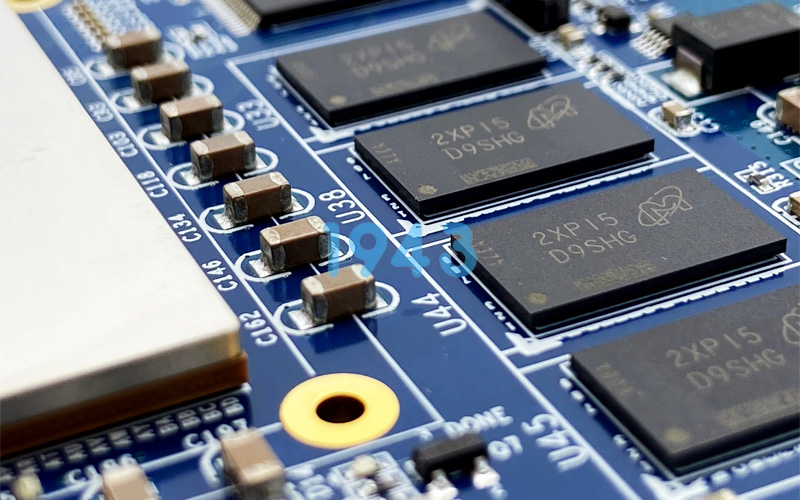

- 供應鏈整合能力:覆蓋常用物料的動態安全庫存(如3000+常用物料預警機制),縮短采購周期40%;通過全球供應商網絡(180+優質供應商)精準配單,解決“小批量物料無人接單”困境。

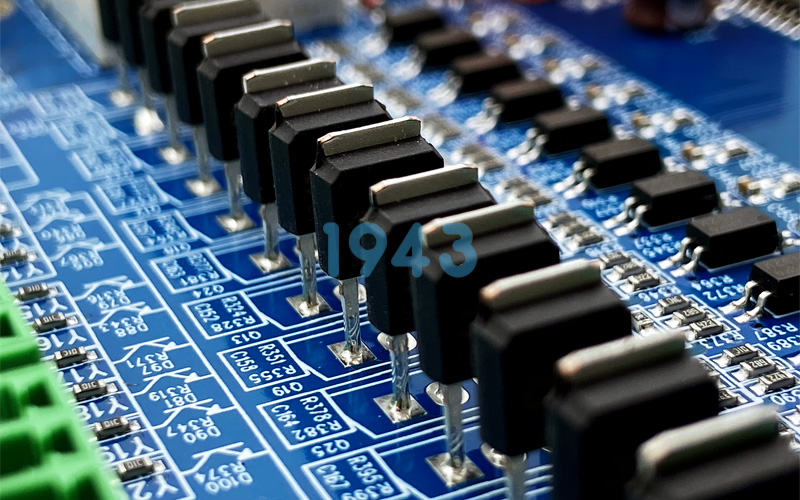

- 質量管控體系:即使低起訂量,也需嚴格遵循IPC-A-610等行業標準,配備AOI(自動光學檢測)、X-Ray(三維透視)、ICT(在線測試)等設備,實現100%檢測(焊點缺陷率≤50ppm),杜絕“低起訂=低質量”誤區。

3. 成本效益:拆解“低起訂”的隱性成本

低起訂量不等于“低成本”,需綜合評估全環節費用:

- 直接成本:包括PCB制造(層數、材質、工藝)、SMT加工(焊點數量、封裝類型)、物料采購(市場波動、供應商選擇)等,需確認報價單是否透明(如是否含工程費、測試費、包裝費)。

- 間接成本:如產線切換頻次(小批量生產切換頻次可達60%以上,治具調試耗時占產能20%)、物料管理復雜度(單批次SKU超500種,錯料風險增加30%),需選擇具備“雙軌防錯機制”(掃碼校驗+視覺檢測,錯料率≤0.02ppm)的工廠,降低隱性成本。

二、起訂量選擇的4步決策法

第一步:明確自身需求“畫像”

- 產品階段:研發試產/小批量生產?

- 訂單規模:單批次需多少片?(如1-50片/50-500片/500-2000片)

- 特殊要求:是否需高溫燒結、防靜電等工藝?是否需定制元器件?

第二步:匹配工廠能力“清單”

- 起訂量政策:是否支持“1片起貼”“5片起訂”等靈活標準?

- 生產柔性:換線時間、產線切換能力是否滿足多品種需求?

- 供應鏈:是否有動態安全庫存?能否解決長尾物料采購?

第三步:成本效益“測算”

- 對比報價:要求工廠提供詳細報價單(材料費、加工費、測試費等),避免模糊收費。

- 評估效率:交期是否滿足需求?(如24小時打樣、48小時交付)是否有加急響應機制(如8小時加急服務)?

第四步:質量與服務“驗證”

- 資質認證:是否通過ISO9001等國際標準?

- 追溯能力:是否支持單板級質量追溯(如生產日志、批次信息)?

- 售前支持:能否提供Layout設計優化、元件選型推薦等技術服務?

三、起訂量選擇的“避坑”指南

- 避免“唯低價論”:低起訂量若伴隨質量不穩定、交期延遲,反而增加總成本。需平衡“起訂量”與“質量/服務”。

- 確認隱性成本:如工程費(工藝文件編制、鋼網制作)、測試費(ICT/老化測試)是否包含在報價中。

- 評估供應鏈風險:選擇具備多元化供應商網絡、國產替代方案(成本降幅可達30%)的工廠,降低缺貨/漲價影響。

小批量PCBA代工代料的起訂量選擇,本質是“需求-能力-成本”的動態平衡。通過明確自身需求、驗證工廠硬實力、測算全成本、確認質量服務,企業可精準匹配“低起訂+高性價比”的代工方案,在研發效率與成本控制間找到最優解。如果您有SMT貼片加工的需求,歡迎隨時聯系我們,我們將為您提供詳細的方案和報價。

2024-04-26

2024-04-26