在SMT貼片加工中,回流焊工藝是決定焊接質量的核心環節,而溫度曲線的合理設置更是重中之重。一條優化的回流焊溫度曲線能夠顯著提升焊接良率,確保電子產品長期可靠性。1943科技分享回流焊溫度曲線的關鍵作用與專業設置要點。

回流焊溫度曲線的四大關鍵作用

焊接質量決定性因素

回流焊溫度曲線直接影響焊膏的濕潤性、金屬合金的生成質量以及焊接接頭的完整性。精確控制的溫度曲線能有效消除冷焊、虛焊、立碑、橋連等常見缺陷,確保每個焊點達到最佳形態和機械強度。

元器件保護屏障

電子元器件對溫度極其敏感。適宜的溫度曲線能夠避免元器件因過熱而損壞,防止多層元器件(如BGA、QFN)內部出現分層,同時消除因熱應力導致的微裂紋,顯著提升產品長期可靠性。

焊膏性能充分發揮

不同型號的焊膏都有其特定的溫度要求,特別是無鉛焊膏通常需要更高的回流溫度。精確的溫度曲線能夠確保焊膏中的助焊劑充分活化,揮發物完全排出,最終形成光潔、致密的焊點。

缺陷預防與控制

通過優化回流焊溫度曲線,可有效預防錫珠產生、元件氧化、PCB板翹曲等工藝問題。統計表明,超過60%的SMT焊接缺陷與溫度曲線設置不當直接相關。

回流焊溫度曲線四大區域的設置要點

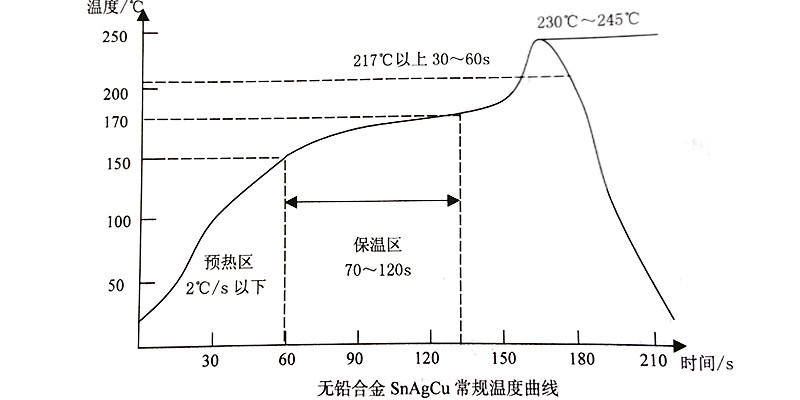

預熱區:溫和起步,穩步升溫

預熱區的主要目的是使焊膏中的溶劑緩慢蒸發,同時激活助焊劑。此階段升溫速率應控制在1-3℃/秒,過快會導致焊膏飛濺形成錫珠,過慢則可能造成助焊劑過早活化失效。通常預熱區從室溫升至150℃左右,時間建議在60-90秒之間。

恒溫區:均熱活化,準備充分

恒溫區(又稱活性區或浸潤區)溫度通常在150-180℃之間維持60-120秒。此階段目標是使PCB板各組件溫度均勻化,減少溫差,同時助焊劑進一步清除焊盤和元件引腳上的氧化物。恒溫時間不足會導致焊接不良,過長則可能造成焊膏氧化。

回流區:精準峰值,完美焊接

回流區是焊膏熔化的關鍵階段,峰值溫度一般比焊膏熔點高20-30℃。對于有鉛焊膏,峰值溫度通常為210-230℃;無鉛焊膏則需要235-250℃。在此溫度以上的時間應控制在30-60秒,確保焊膏完全熔化并形成良好金屬合金,同時又不過度暴露于高溫中。

冷卻區:可控降溫,固化成型

冷卻階段影響焊點結晶結構和機械強度。適當的冷卻速率(通常2-4℃/秒)能夠形成細膩的焊點微觀結構,提高焊點機械強度和抗疲勞性能。冷卻過快可能導致元件或焊盤熱應力裂紋,過慢則會造成焊點結晶粗大,強度降低。

回流焊溫度曲線設置的實用技巧

考慮三大影響因素

設置溫度曲線時必須綜合考慮:

- PCB板特性:板材厚度、層數、銅箔分布

- 元器件情況:熱敏感元件、大型元器件、BGA等特殊元件

- 焊膏參數:合金成分、顆粒度、助焊劑類型

熱電偶布置策略

測溫時應將熱電偶布置在熱容量最大和最小的元件焊點、BGA底部焊點及板邊等代表性位置,確保測溫結果真實反映所有區域的受熱情況。

精細調整原則

溫度曲線調整應遵循"逐步微調、單參數變動"原則,每次只調整一個參數(如傳送帶速度或某個溫區設定溫度),觀察效果后再進行下一步調整。

定期驗證與監控

建立定期測溫制度,每班至少測量一次溫度曲線,對于高可靠性產品應每次開機都進行測量。同時保持回流焊設備的日常保養,確保發熱體、風機、冷卻系統工作正常。

結語

回流焊溫度曲線的優化是SMT工藝中的核心技術,需要基于科學原理和豐富經驗進行精細調整。作為專業的SMT貼片加工廠,我們深知只有掌握這些細節,才能在高速生產中保證穩定的焊接質量和產品可靠性,為客戶創造更大價值。

通過精準控制回流焊過程中的每一個溫度節點,我們不僅實現了高的焊接良率,更為電子產品的長期穩定運行奠定了堅實基礎。這正是專業SMT加工的核心競爭力所在。

2024-04-26

2024-04-26