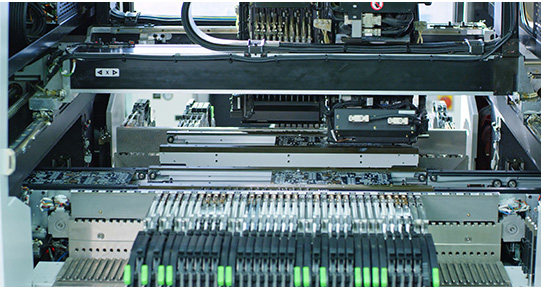

在電子制造服務(EMS)領域,SMT貼片加工是決定產品性能與可靠性的核心環節。隨著電子產品向小型化、高集成度、高頻高速方向持續演進,電路板結構也從傳統的雙面板逐步擴展至四層、六層甚至更高層數的多層板。作為專業SMT貼片加工廠,1943科技在長期實踐中發現:雙面板與多層板在SMT加工過程中存在顯著差異,其工藝難點各不相同,直接影響焊接質量、生產效率及最終產品良率。

我們將圍繞雙面板與多層板在SMT貼片加工中的典型難點展開系統分析,幫助工程師和采購決策者更科學地選擇PCB類型,并優化生產工藝。

一、雙面板SMT加工的核心難點

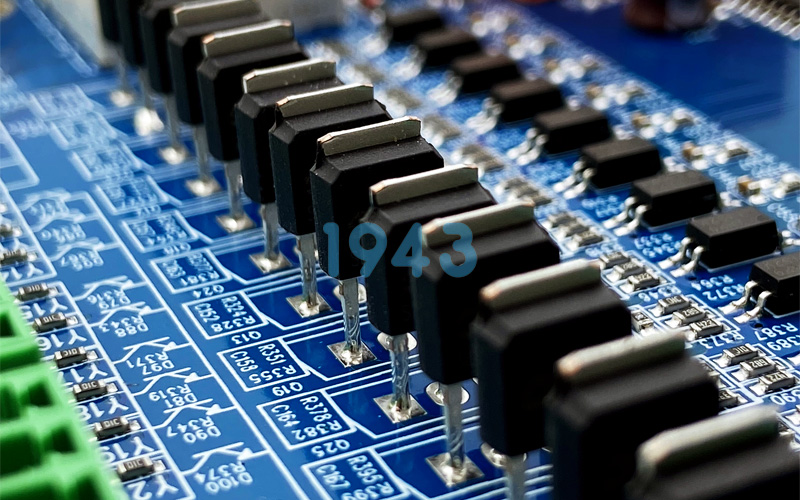

雙面板(Double-sided PCB)因其結構簡單、成本低廉,廣泛應用于消費電子、電源模塊、LED驅動等對性能要求適中的產品中。然而,在SMT貼片過程中仍面臨以下挑戰:

1. 雙面回流焊的熱應力控制

雙面板通常需進行兩次回流焊接(先貼一面,翻板后再貼另一面)。第二次過爐時,第一面已焊接的元件會再次受熱,易導致:

- 元件移位或脫落(尤其大尺寸或重力較大的器件)

- 焊點二次熔融后形成空洞或虛焊

- PCB因反復熱脹冷縮產生翹曲變形

應對策略:合理設計元件布局,優先將耐高溫、體積小的元件放在第二面;優化回流焊溫度曲線,降低第二面峰值溫度或縮短保溫時間。

2. 錫膏印刷精度受限

雙面板焊盤密度相對較低,但若局部區域元件密集(如QFP、SOP封裝),仍可能出現:

- 錫膏印刷偏移、拉尖、橋連

- 鋼網開孔設計不當導致錫量不足或過多

應對策略:采用高精度視覺對位印刷機,配合激光鋼網檢測,確保每次印刷一致性。

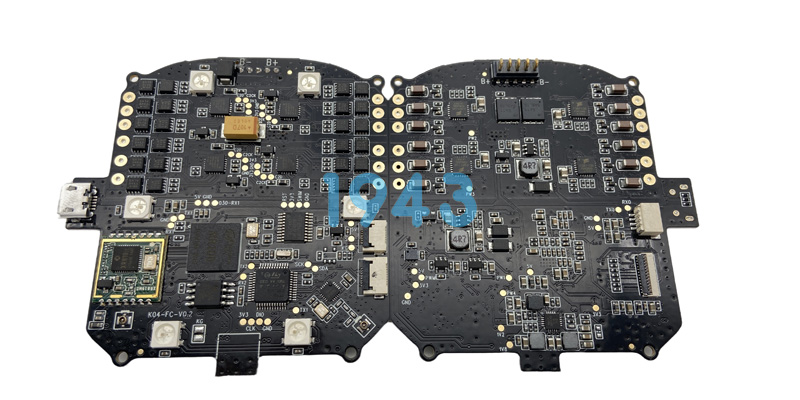

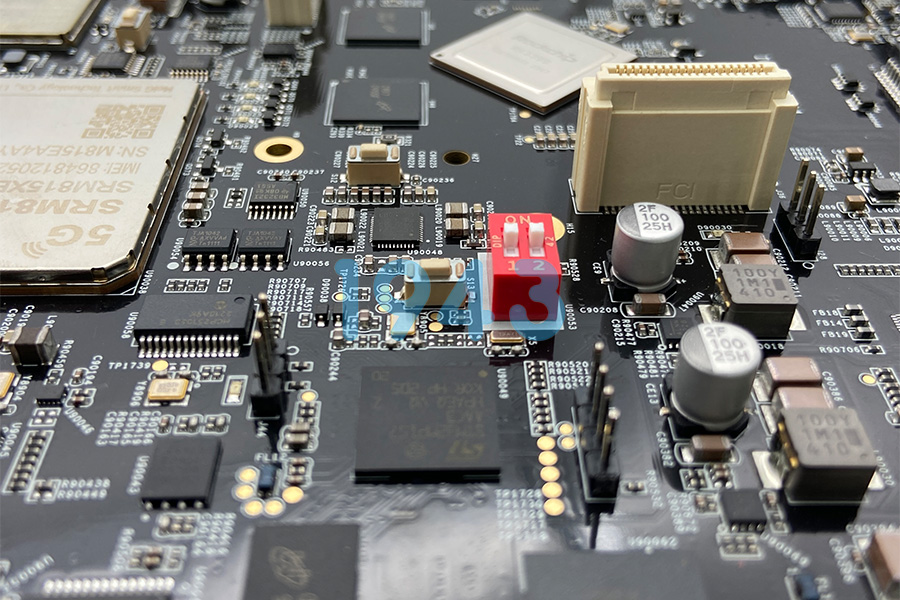

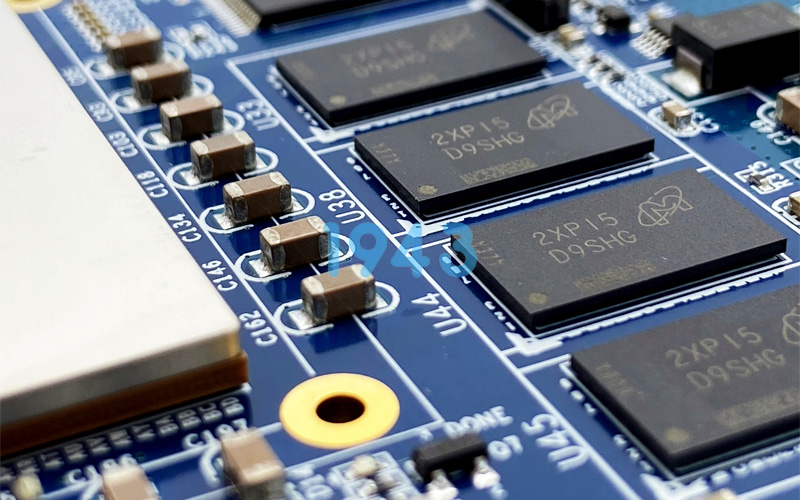

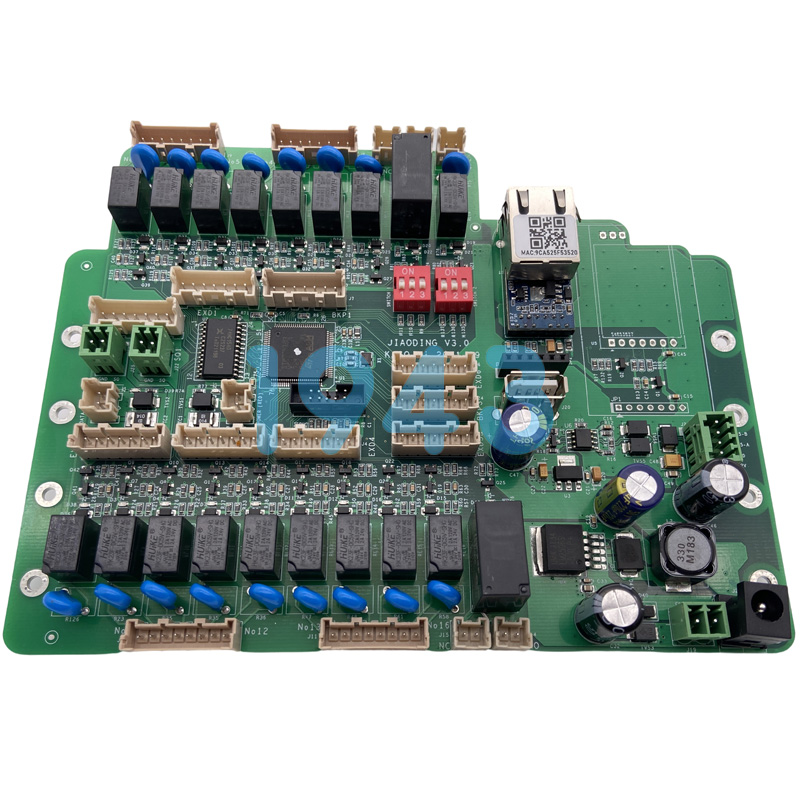

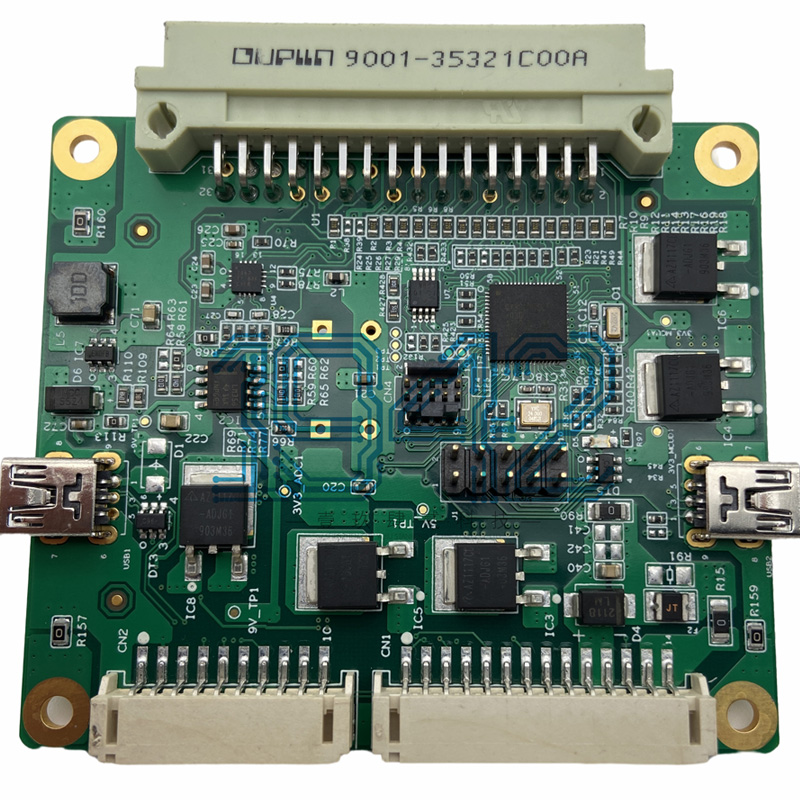

二、多層板SMT加工的典型難點

多層板(如四層及以上)通過內層信號/電源/地平面實現復雜布線,適用于通信設備、工控主板、醫療儀器等高性能場景。但其SMT加工難度顯著提升,主要體現在:

1. 板厚與熱傳導不均

多層板通常厚度更大(1.6mm以上),且內部含多個銅層,導致:

- 回流焊過程中熱量傳遞緩慢且不均勻

- 表面焊點與內層溫差大,易出現“冷焊”或潤濕不良

- 大面積銅箔區域吸熱快,造成局部錫膏未完全熔融

應對策略:定制化回流焊溫度曲線,延長預熱區時間,確保整板溫度均勻上升;對大面積鋪銅區域增加散熱孔或使用階梯鋼網調節錫量。

2. 阻抗控制與高頻信號完整性要求高

多層板常用于高速數字或射頻電路,對走線阻抗、信號完整性極為敏感。SMT加工中若出現:

- 元件貼裝偏移影響關鍵信號路徑

- 焊接殘留物導致介電常數變化

- BGA/CSP封裝底部空洞率超標

均可能引發信號反射、串擾或EMI問題。

應對策略:嚴格管控貼片精度,采用AOI+X-Ray雙重檢測;選用低殘留、免清洗型錫膏,減少介質污染風險。

3. 通孔與盲埋孔帶來的工藝復雜性

部分多層板采用HDI結構,包含微孔、盲孔或埋孔。這些結構雖提升布線密度,但也帶來:

- 錫膏滲入通孔造成背面短路

- 貼片壓力過大導致板面微裂

- 返修難度極高,尤其BGA下方存在盲孔時

應對策略:在鋼網設計階段避開通孔區域;對高密度區域采用選擇性印刷或點膠工藝;返修前必須進行X光評估,避免盲目加熱。

三、如何根據產品需求選擇合適PCB類型?

| 維度 | 雙面板 | 多層板 |

|---|---|---|

| 適用場景 | 成本敏感、功能簡單、低頻應用 | 高性能、高密度、高頻/高速系統 |

| SMT工藝復雜度 | 中等(主要難點在雙面焊接) | 高(熱管理、信號完整性、檢測要求嚴苛) |

| 良率影響因素 | 翻板精度、二次回流控制 | 板材均勻性、溫度曲線、錫膏匹配性 |

| 建議對策 | 優化元件分布,控制板翹 | 強化過程監控,引入智能檢測 |

四、結語:工藝適配比“越高級越好”更重要

在實際項目中,并非層數越多越好。雙面板在成本與交付周期上具備天然優勢,而多層板則在電氣性能與集成度上不可替代。作為專業的SMT貼片加工廠,1943科技始終主張:根據產品定位、信號需求、量產規模綜合評估PCB選型,并針對性優化SMT全流程參數。

我們通過高精度印刷、智能貼裝、定制化回流焊曲線及全流程AOI/X-Ray檢測體系,有效攻克雙面板與多層板在SMT加工中的各類難點,助力客戶實現高良率、高可靠性、快速交付的PCBA制造目標。

關于1943科技

1943科技專注SMT貼片加工與PCBA一站式服務,覆蓋工業控制、醫療設備、通訊、物聯網、軌道交通等多個領域。我們堅持“工藝為本、質量為先”,以柔性化產線、智能化管控和深度工程支持,為客戶打造高性價比的電子制造解決方案。

2024-04-26

2024-04-26