在5G、物聯網、邊緣計算等技術快速發展的推動下,通信設備對PCBA的性能要求日益嚴苛——不僅需要支持高頻高速信號傳輸,還必須具備優異的抗電磁干擾(EMI)能力。作為電子制造的關鍵環節,SMT貼片加工的工藝水平直接決定了通信類PCB板的信號完整性與系統穩定性。

1943科技深耕SMT貼片加工領域十余年,針對通信設備高密度、高頻化、小型化的制造痛點,自主研發并落地一整套抗干擾工藝優化體系,從材料選型、布局布線建議、錫膏控制到回流焊曲線調校,全流程協同保障通信產品的可靠運行。

一、通信設備SMT加工的核心挑戰:EMI與信號完整性

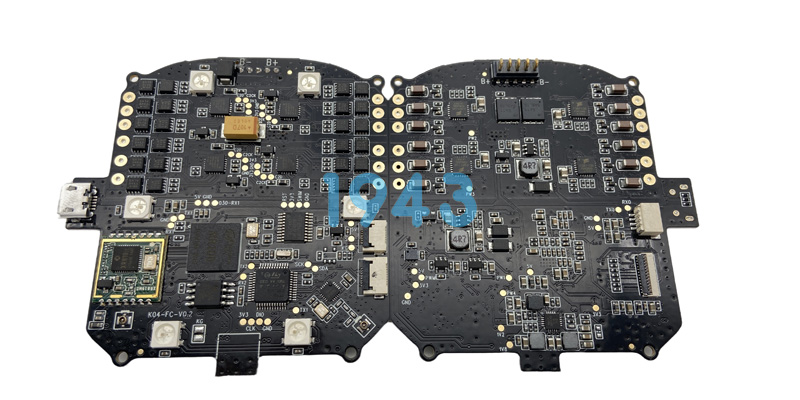

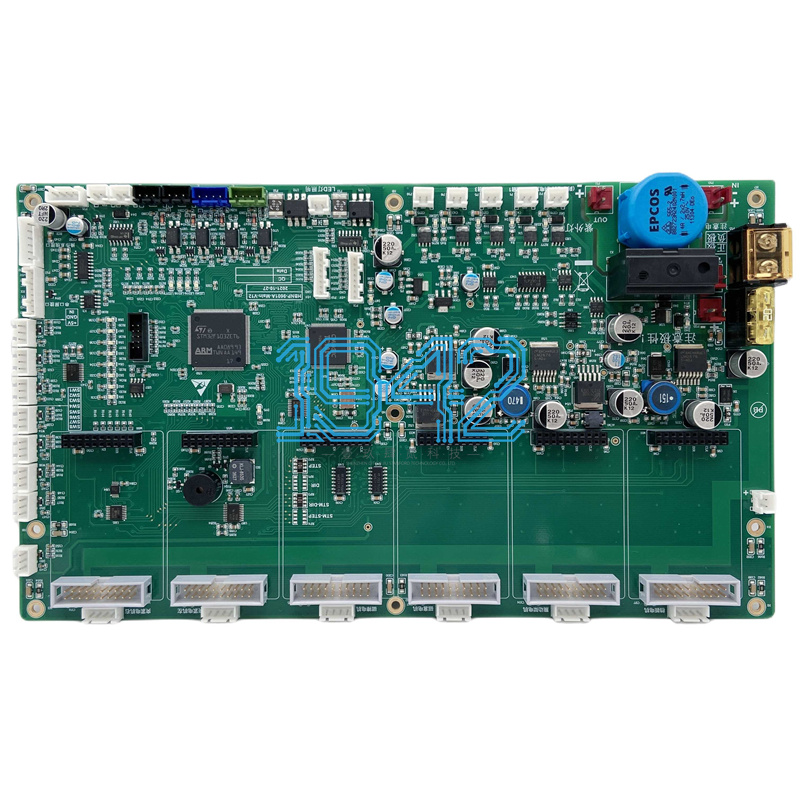

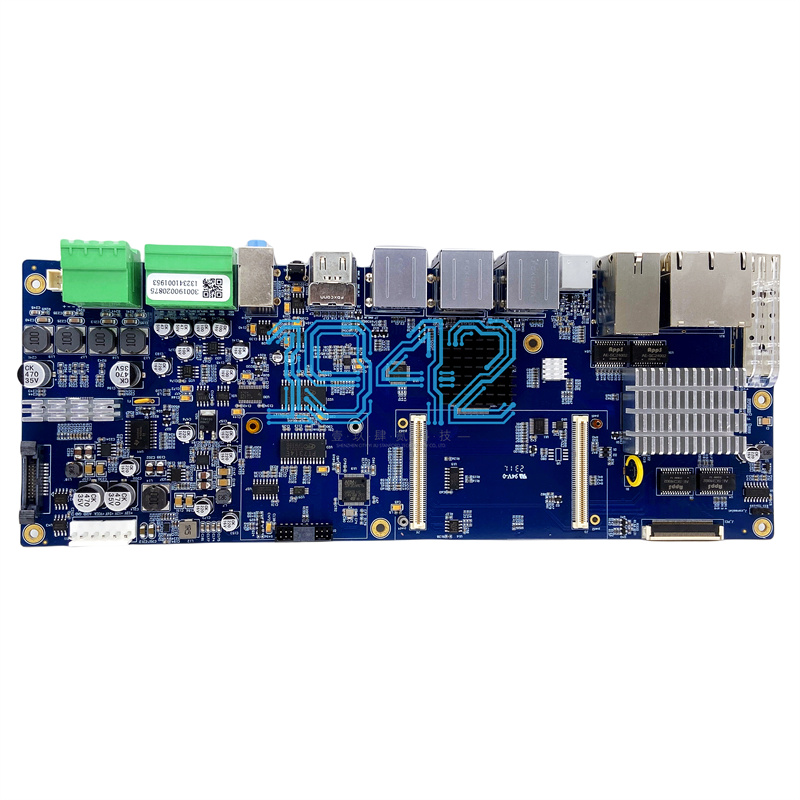

通信設備(如基站模塊、光模塊、路由器主控板、射頻前端等)通常集成大量高速數字電路與模擬射頻電路,極易因以下問題引發信號失真或功能異常:

- 元器件密集排布導致串擾加劇;

- 高頻信號走線對阻抗控制要求極高,微小偏差即可造成反射或衰減;

- BGA/CSP封裝引腳間距小,焊接不良易形成天線效應,放大EMI;

- 電源完整性不足,地彈噪聲干擾敏感信號。

傳統SMT工廠往往僅關注“能否貼上”,而忽視了制造過程對電磁環境的深層影響。1943科技則將抗干擾能力內嵌于制造工藝鏈,實現“貼得準”與“跑得穩”的雙重目標。

二、1943科技抗干擾SMT工藝優化四大關鍵舉措

1. DFM前置介入,從源頭規避EMI風險

在客戶提交Gerber、BOM及坐標文件后,1943科技工程團隊立即開展可制造性分析(DFM),重點關注:

- 高速信號線是否遠離敏感模擬區域;

- 接地過孔密度是否滿足高頻回流路徑需求;

- 電源層分割是否合理,避免跨分割走線;

- BGA下方是否預留足夠接地過孔(via-in-pad或stitching via)。

通過早期干預,減少因設計缺陷導致的后期EMI整改成本。

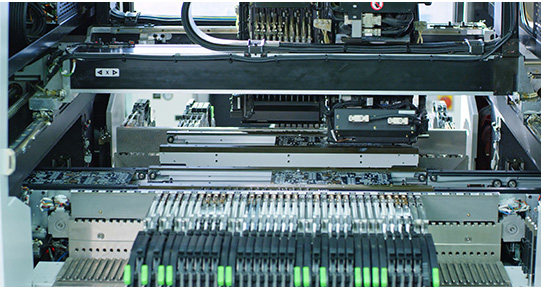

2. 高精度貼裝+低應力焊接,杜絕“隱形天線”

- 采用±0.03mm貼裝精度的全自動高速貼片機,確保0201、0.3mm pitch BGA等微型元件精準落位,避免偏移造成的寄生電感/電容;

- 優化鋼網開孔設計,結合SPI實時監控錫膏厚度均勻性,防止橋連或虛焊形成高頻輻射源;

- 定制回流焊溫度曲線,采用階梯式升溫,降低熱應力,提升焊點一致性,減少因焊點空洞引發的信號反射。

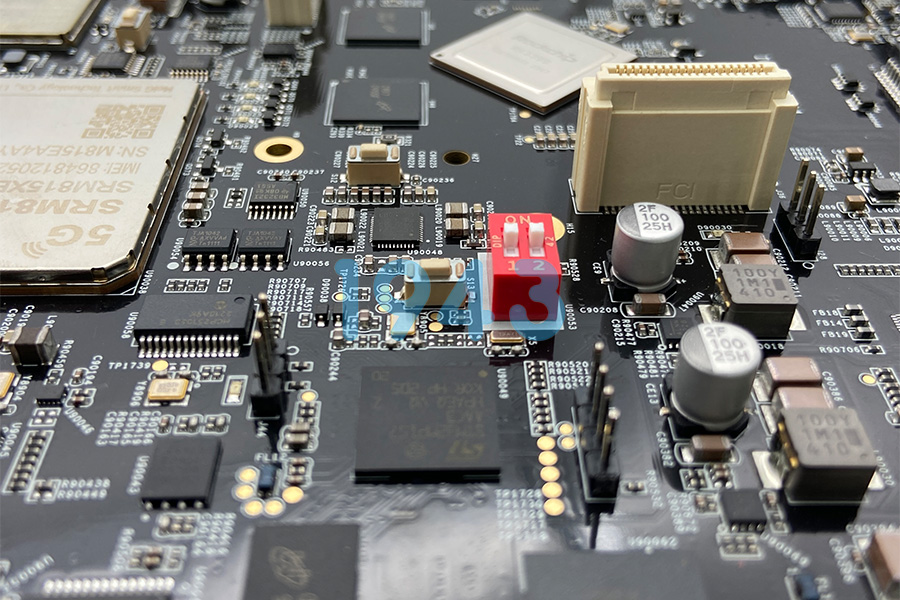

3. 全流程屏蔽與接地工藝強化

- 對關鍵射頻區域實施局部屏蔽罩預裝工藝,確保后續組裝無縫銜接;

- 在SMT階段即完成多點接地網絡構建,包括大面積鋪銅連接、接地焊盤強化處理;

- 嚴格管控金屬異物(如錫珠、飛濺物),避免成為無意輻射體。

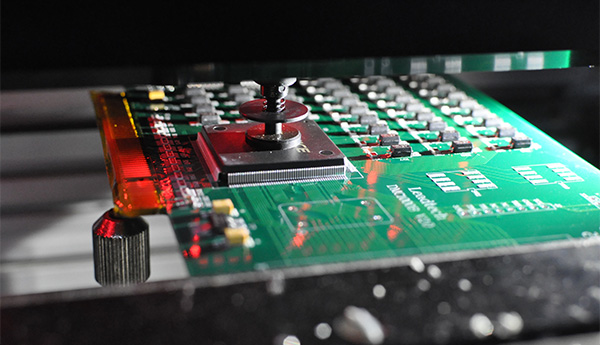

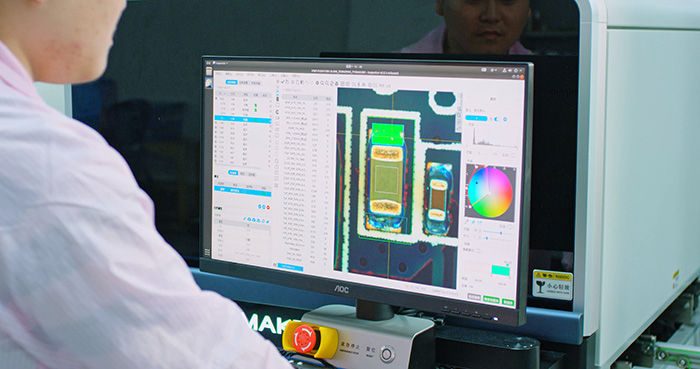

4. AOI+X-Ray+功能測試三級驗證閉環

- AOI自動光學檢測覆蓋所有焊點外觀,識別立碑、偏移、少錫等潛在干擾源;

- X-Ray透視BGA/CSP底部焊點,確保無空洞、橋接等隱蔽缺陷;

- 支持客戶定制FCT功能測試方案,模擬真實通信場景,驗證信號完整性與抗擾度。

三、柔性交付+透明協作,助力通信產品快速上市

1943科技深知通信行業“時間就是市場”的競爭邏輯,因此同步構建了敏捷響應機制:

- 打樣最快24小時交付,加急訂單48小時內出貨;

- 支持1片起訂,無最低起訂量限制,適配研發驗證與小批量試產;

- 客戶可通過專屬系統實時查看生產進度、檢測報告與物料溯源信息,全程可控、可查、可追溯。

結語:選擇1943科技,不止是貼片,更是為通信設備注入“抗干擾基因”

在高頻高速時代,SMT貼片已不再是簡單的“元器件搬運”,而是決定產品電磁兼容性與長期可靠性的核心制造環節。1943科技以工藝驅動質量,將抗干擾理念貫穿于每一個生產細節,為通信設備制造商提供真正高可靠、低噪聲、快交付的PCBA制造服務。

立即發送您的Gerber+BOM文件,獲取專屬工藝評估與報價!

官網:https://www.1943pcba.com

讓每一塊通信板,都經得起信號完整性的考驗。

2024-04-26

2024-04-26