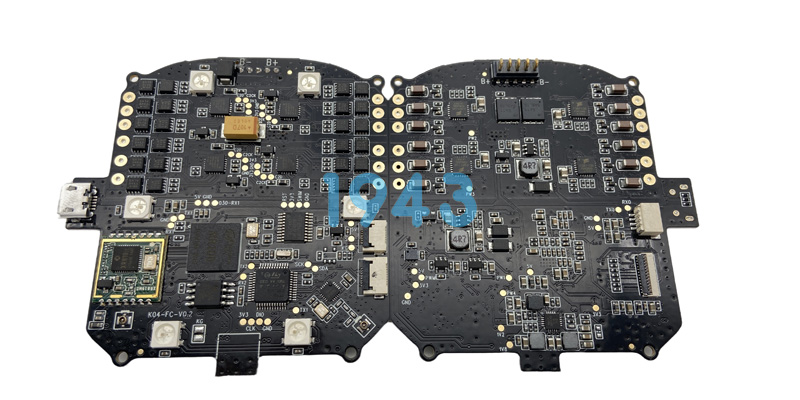

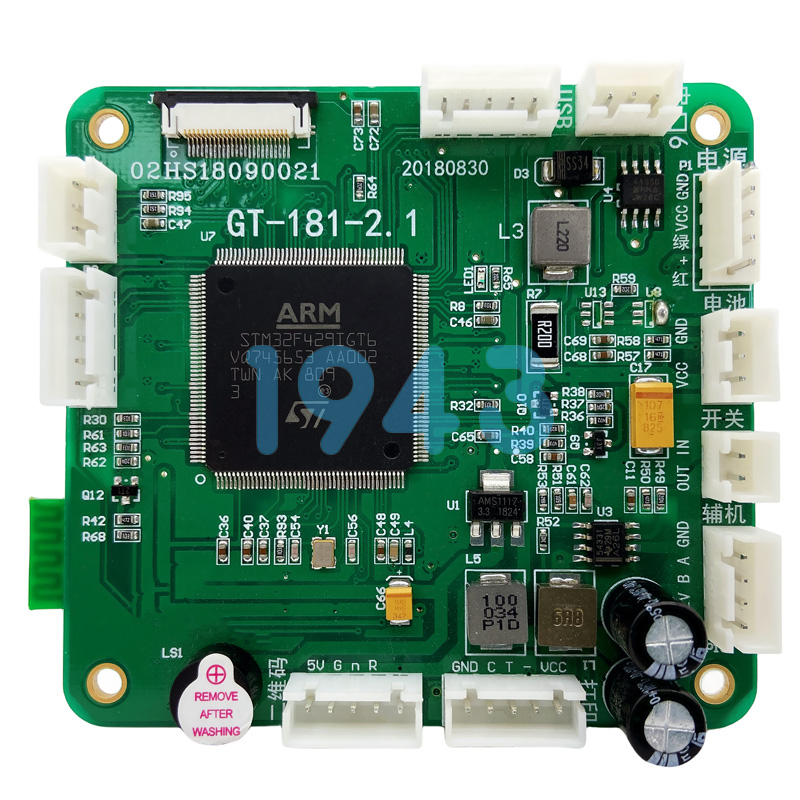

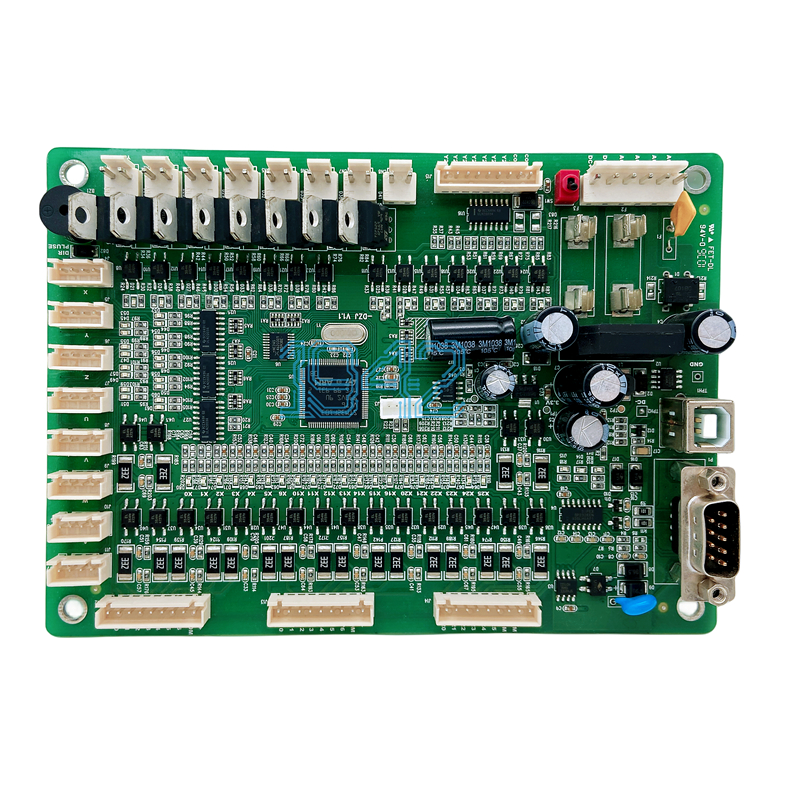

在電子產(chǎn)品向小型化、高集成化快速演進的今天,SMT貼片加工的穩(wěn)定性直接決定了PCBA的可靠性與使用壽命。作為深圳本土專注高精度SMT貼片的1943科技,我們結(jié)合多年行業(yè)實踐與技術沉淀,總結(jié)出提升產(chǎn)品穩(wěn)定性的五大核心技術要點,從物料管控到工藝閉環(huán),全方位筑牢質(zhì)量防線。

一、源頭管控:物料與設計的“雙保險”

產(chǎn)品穩(wěn)定性的基礎始于物料與設計。我們建立“文件審核+DFM分析+IQC檢驗”三重管控機制:

- 文件審核:接收Gerber文件、BOM表和坐標文件后,工程師逐行核對元器件封裝與焊盤尺寸匹配性,規(guī)避設計轉(zhuǎn)生產(chǎn)風險;

- DFM可制造性分析:通過專業(yè)軟件模擬PCB布局,提前識別虛焊、連錫等設計缺陷,優(yōu)化元件間距與焊盤布局;

- IQC嚴格檢驗:PCB檢測涵蓋尺寸公差、翹曲度、阻焊層精度;元器件檢測包括外觀、電性能、可焊性,僅采用認證的醫(yī)療級/工業(yè)級物料,杜絕不合格品上線。

二、錫膏印刷:微米級精度的“核心門檻”

錫膏印刷是70%缺陷的源頭,需精準控制厚度與成型質(zhì)量。我們采用高品質(zhì)不銹鋼鋼網(wǎng)(厚度根據(jù)元件類型定制:0402元件0.12-0.15mm,BGA元件0.08-0.10mm),搭配60°±2°刮刀角度與20-50mm/s印刷速度,確保錫膏均勻成型。同時,通過3D SPI設備實時監(jiān)測錫膏厚度、體積及偏移量,攔截過多、過少或偏移缺陷,防止不良品流入下道工序。

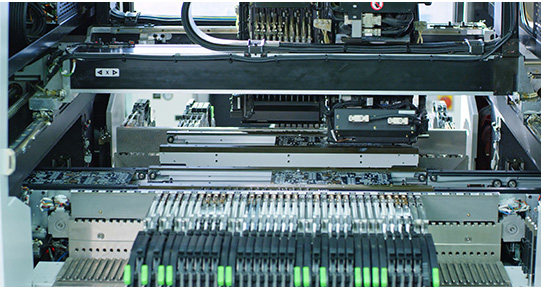

三、精密貼裝:“零偏移”的硬實力

貼裝精度直接影響產(chǎn)品可靠性。我們配備國際領先的全自動高速貼片機,X/Y軸重復定位精度≤±30μm,Z軸貼裝壓力控制在5-30gf,支持0201微型元件(0.4mm×0.2mm)至BGA、QFN高密度封裝元件的高精度貼裝。結(jié)合高精度相機自動對焦與視覺定位系統(tǒng),元件識別率達99.95%,徹底解決偏移、漏貼等問題。

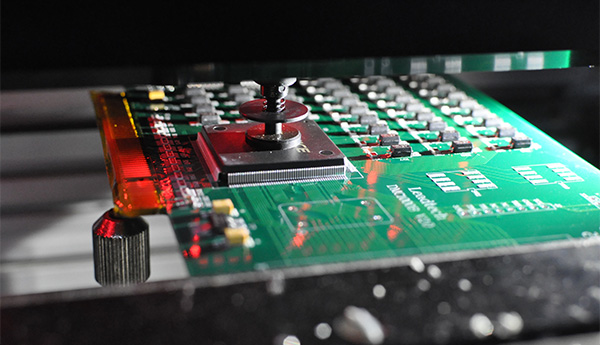

四、回流焊接:溫度曲線的“精準藝術”

回流焊接是形成可靠焊點的關鍵環(huán)節(jié)。我們采用12溫區(qū)回流焊爐,通過PID算法實時調(diào)節(jié)熱補償,確保爐內(nèi)溫度均勻性≤±2℃。針對無鉛焊料(熔點217℃),峰值溫度精準控制在245-260℃,并定制化設計溫度曲線(183℃以上液相時間≥60秒),使焊膏充分潤濕形成可靠焊點,同時避免元件熱損傷。

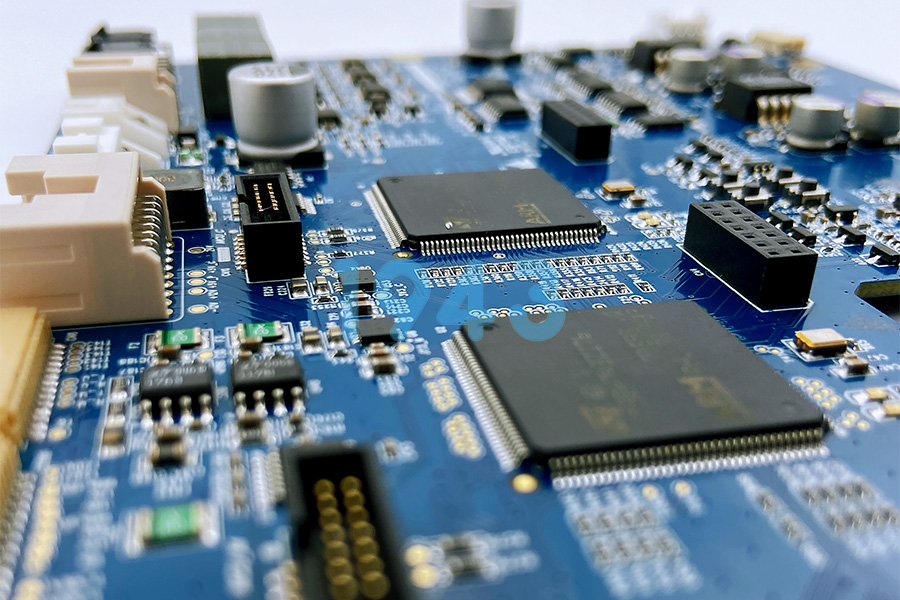

五、全鏈路檢測:多重防線的“閉環(huán)保障”

質(zhì)量檢測是穩(wěn)定性的最后防線。我們構(gòu)建“AOI+X-Ray+功能測試”三重檢測體系:

- AOI自動光學檢測:采用多光譜成像技術,精準識別偏移、虛焊、橋連等27類缺陷(最小檢測精度0.01mm);

- X-Ray檢測:透視BGA、QFN隱藏焊點,檢測氣泡、空洞等肉眼不可見缺陷(BGA焊點空洞率≤15%,Class 3標準);

- 功能與老化測試:通過FCT模擬整機運行環(huán)境驗證功能,對高可靠性產(chǎn)品執(zhí)行55℃高溫/-10℃低溫通電老化測試,提前暴露虛焊等潛在隱患。

結(jié)語:從“制造”到“智造”的穩(wěn)定性躍遷

1943科技始終以“標準化+精細化”為核心,嚴格遵循IPC-A-610 工藝標準與ISO 9001質(zhì)量管理體系,通過SPC統(tǒng)計過程控制實時監(jiān)控貼裝偏移量、錫膏厚度等關鍵參數(shù),異常情況自動預警。配備萬級無塵車間與ESD靜電防護系統(tǒng),確保生產(chǎn)環(huán)境穩(wěn)定。我們將持續(xù)深耕自動化與智能化技術,以“技術驅(qū)動穩(wěn)定,穩(wěn)定成就品質(zhì)”為理念,為電子制造企業(yè)提供更高可靠性的PCBA產(chǎn)品。

2024-04-26

2024-04-26