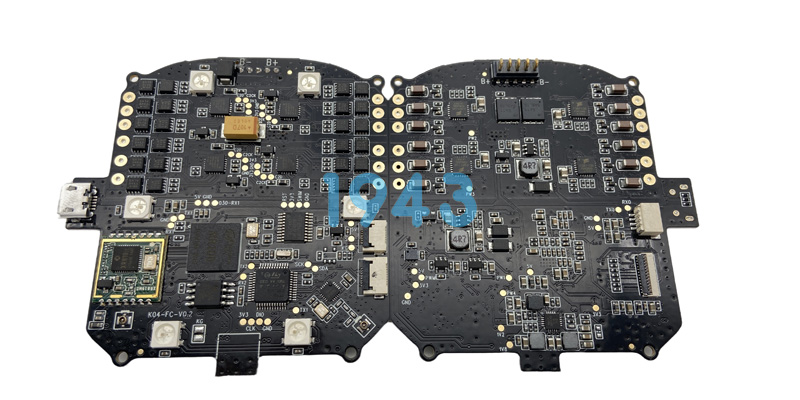

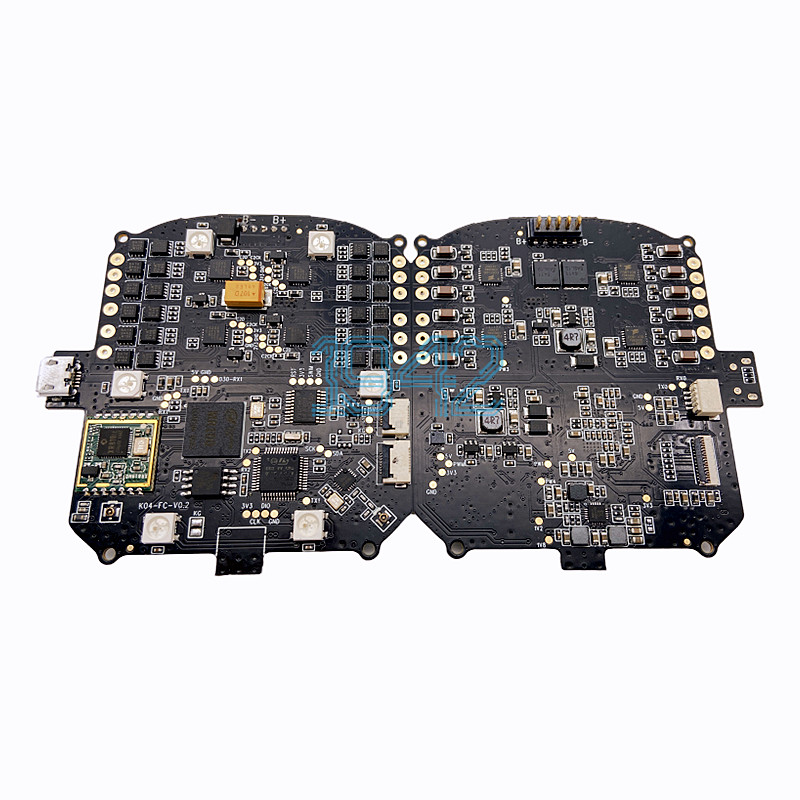

在PCBA加工過程中,BGA(球柵陣列封裝)器件因高密度、高性能的特性,廣泛應用于各類電子產品,但受焊接環境、操作精度等因素影響,BGA焊接不良的情況難以完全避免。BGA返修作為PCBA加工的關鍵補全工序,直接關系到產品良率、性能穩定性及生產成本控制。深圳1943科技SMT貼片加工廠深耕PCBA加工領域,憑借專業的BGA返修設備與標準化工藝,為客戶提供高效、精準的返修解決方案,助力電子產品順利量產。

一、PCBA加工中BGA返修的核心痛點

BGA器件的引腳以球柵陣列形式分布在底部,無法通過肉眼直接觀察焊接狀態,其返修過程對設備精度、工藝把控和操作經驗均有極高要求,成為PCBA加工中的技術難點:

- 返修過程中易出現焊點空洞、虛焊、橋連等問題,影響電路導通穩定性,甚至導致產品功能失效;

- 高溫拆焊時若溫度控制不當,可能損傷芯片本體、PCB基板或周邊元器件,造成二次損耗;

- 返修后器件定位精度不足,會引發信號傳輸延遲、電磁干擾等隱患,降低產品整體可靠性;

- 缺乏專業設備支撐時,返修效率低下,難以適配小批量試產與大批量量產的多樣化需求。

二、1943科技BGA返修:專業設備筑牢技術基礎

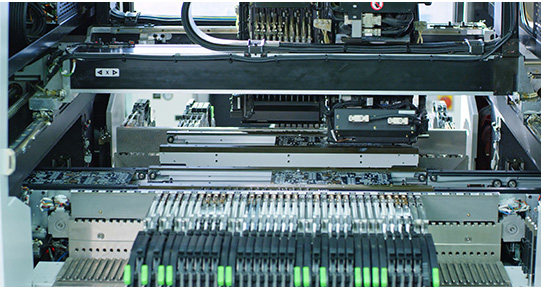

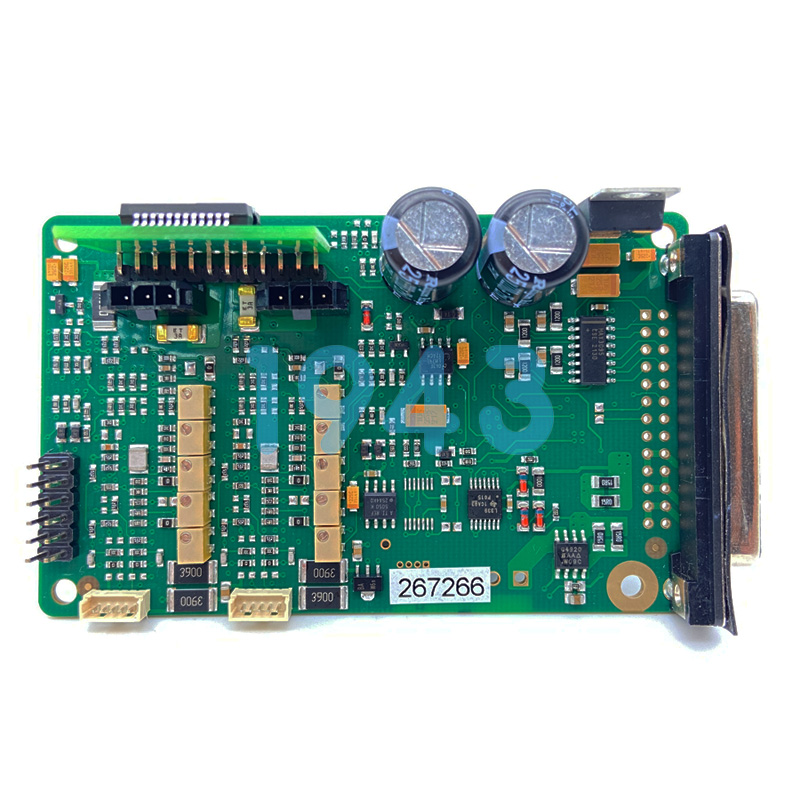

高效精準的BGA返修,離不開先進設備的硬件支撐。深圳1943科技針對性配置全套專業返修設備,覆蓋BGA返修全流程,從根源上保障返修質量:

- 高精度光學對位返修臺:搭載高清CCD視覺定位系統,定位精度達±0.01mm,可精準識別BGA器件與PCB焊盤位置,避免返修時器件偏移,確保焊接對準度;

- 多溫區熱風回流系統:支持8-12溫區獨立控溫,溫度波動范圍±1℃,能根據BGA器件規格、PCB材質定制升溫曲線,實現溫和拆焊與精準焊接,減少熱損傷;

- 自動植球機與焊膏印刷設備:植球精度達0.1mm,可快速完成BGA器件的焊球修復,配合高精度焊膏印刷工藝,確保焊點均勻飽滿,降低虛焊、橋連風險;

- 無損檢測設備:配備X-Ray檢測機與AOI檢測設備,返修后可全面檢測焊點內部質量與外觀狀態,及時排查隱藏缺陷,保障每一件返修產品的可靠性。

三、標準化BGA返修工藝:流程把控彰顯專業實力

設備是基礎,工藝是核心。深圳1943科技建立了一套覆蓋“檢測-拆焊-清理-植球-再焊-復檢”的全流程標準化BGA返修工藝,確保每一步操作都有章可循:

- 前期精準檢測:采用X-Ray檢測機排查BGA焊接缺陷,明確焊點空洞、虛焊、橋連等問題位置與程度,同時通過AOI檢測周邊元器件狀態,制定針對性返修方案;

- 溫和拆焊操作:根據BGA器件尺寸與PCB材質,設定專屬溫區曲線,通過熱風回流系統均勻加熱,待焊錫熔融后,利用真空吸附裝置平穩取下BGA器件,避免硬撬導致的基板損傷;

- 焊盤清潔處理:使用專業清洗劑與無塵擦拭工具,徹底清除PCB焊盤與BGA器件底部的殘留焊錫、助焊劑,確保焊盤平整干凈,為后續焊接創造良好條件;

- 精準植球與印刷:對需修復焊球的BGA器件,通過自動植球機完成焊球種植,隨后在PCB焊盤上精準印刷焊膏,控制焊膏厚度與覆蓋范圍,保障焊點成型質量;

- 二次精準焊接:將處理后的BGA器件通過光學對位系統精準定位,再次啟動熱風回流系統,按照預設曲線完成焊接,確保焊球與焊盤充分融合,形成可靠焊點;

- 全方位復檢:返修完成后,通過X-Ray檢測焊點內部質量,AOI檢測外觀一致性,同時進行通電測試,驗證產品功能是否正常,合格后方可交付。

四、1943科技BGA返修技術的核心優勢

在PCBA加工的BGA返修領域,深圳1943科技憑借設備與工藝的雙重保障,形成了顯著的技術優勢:

- 高可靠性:通過專業設備與標準化工藝,返修產品良率穩定在99%以上,焊點可靠性與原生焊接一致,滿足各類電子產品的長期使用需求;

- 高效適配性:可處理0.3mm-2.0mm間距的BGA器件,適配醫療電子、工業控制、通訊物聯等多領域的PCBA加工需求;

- 成本可控:精準的工藝把控減少二次損傷與返工率,縮短返修周期,幫助客戶降低生產成本,提升產品交付效率;

- 技術團隊支撐:擁有多年PCBA加工與BGA返修經驗的工程師團隊,可根據客戶產品特性提供定制化返修方案,及時解決各類復雜返修難題。

五、結語:專業BGA返修,助力PCBA加工品質升級

BGA返修作為PCBA加工中不可或缺的關鍵工序,其技術水平直接影響電子產品的質量與市場競爭力。深圳1943科技SMT貼片加工廠始終聚焦PCBA加工核心技術升級,以專業的BGA返修設備、標準化的工藝流程與經驗豐富的技術團隊,為客戶提供從SMT貼片加工到返修交付的一站式解決方案。

2024-04-26

2024-04-26