作為深圳電子制造產業帶的核心服務商,1943科技以±0.03mm貼裝精度、99.7%量產良品率和NPI研發打樣能力,為工業控制、醫療電子、通信設備等領域客戶提供從研發驗證到規模化量產的全流程加速解決方案。

一、小批量加工的“快反”密碼:柔性產線+智能排程

1. 極速響應的硬件基石

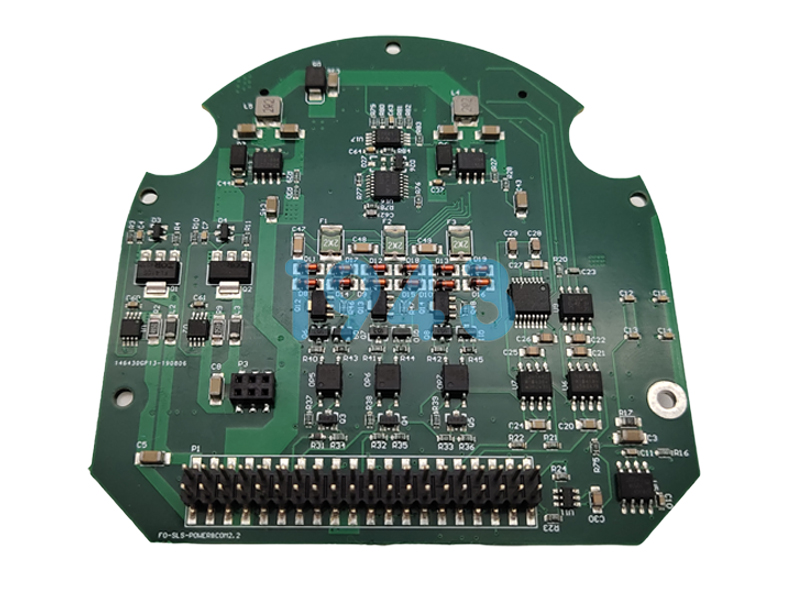

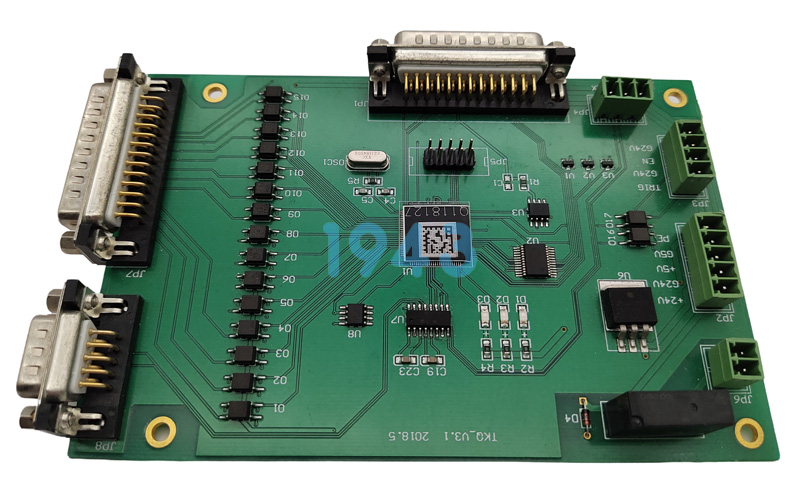

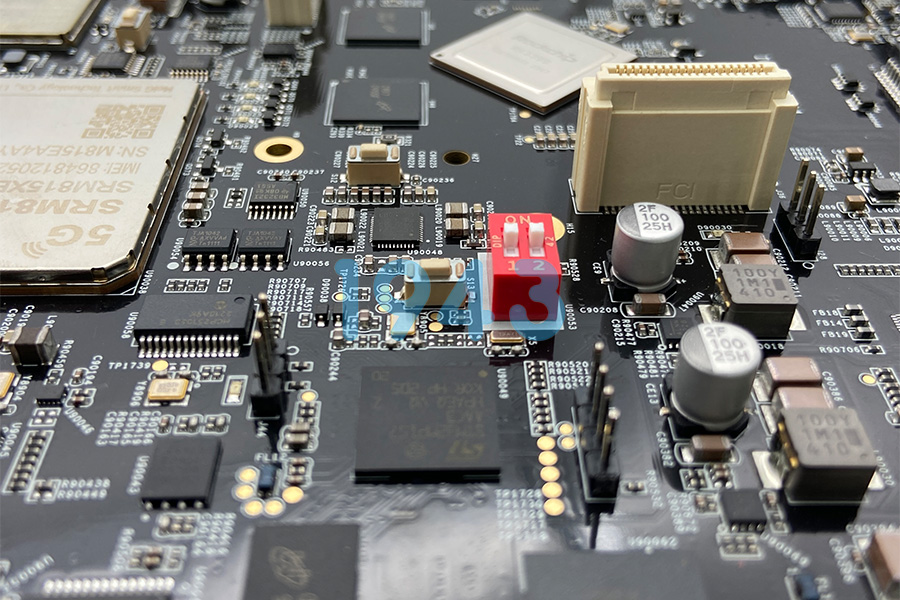

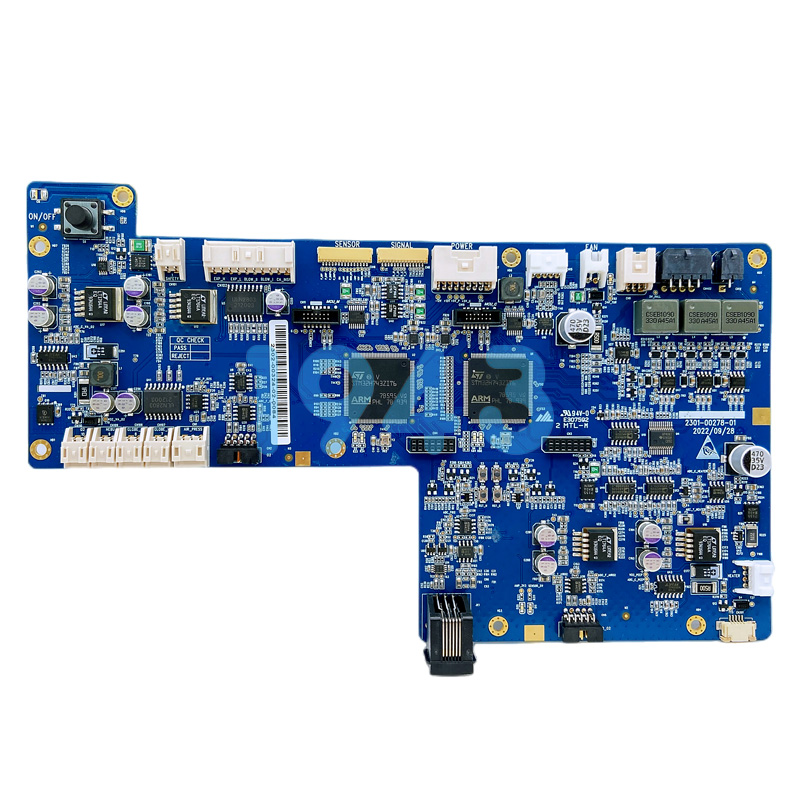

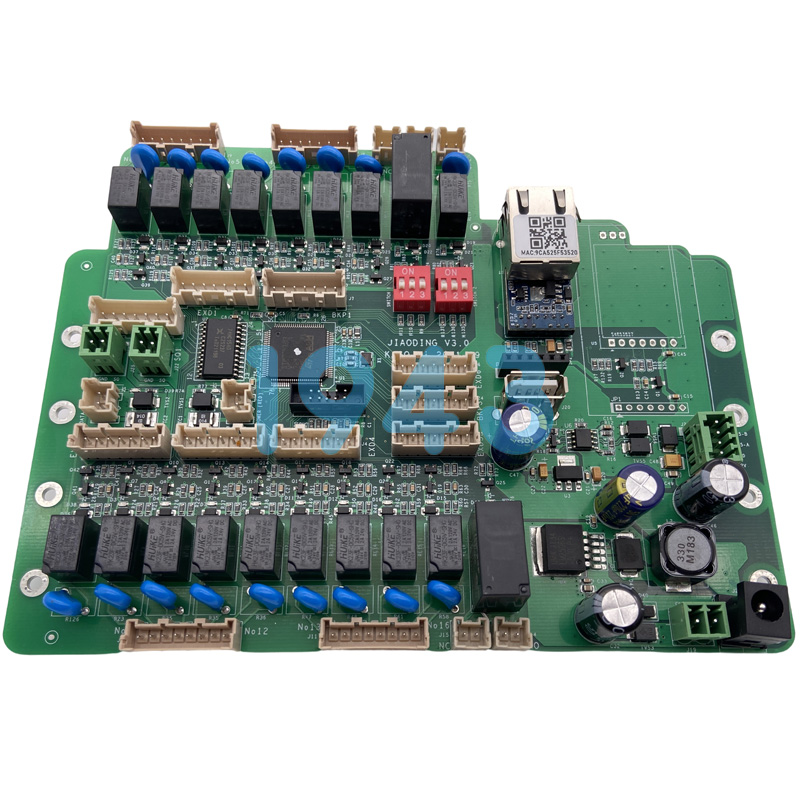

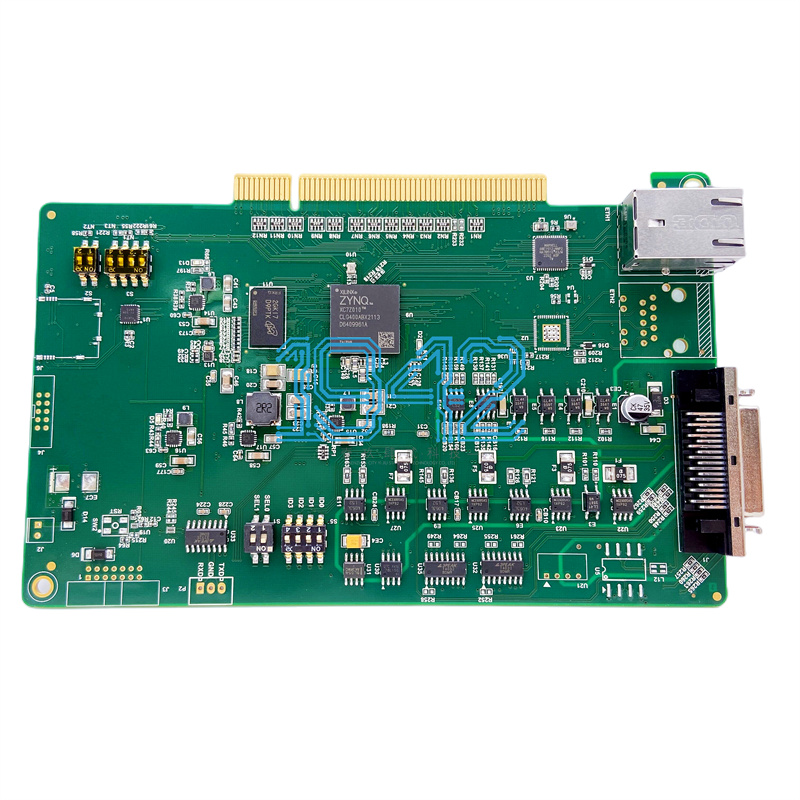

- 7條全自動化SMT產線:配備三星高速貼片機、12溫區氮氣回流焊爐等高端設備,支持0201微元件、0.3mm超細間距BGA芯片等精密貼裝需求。

- 全流程檢測體系:集成SPI錫膏檢測儀、在線AOI光學檢測、X-Ray無損檢測三大核心設備,實現從錫膏印刷到焊點質量的三維質量管控,首件良品率突破98%。

2. 柔性生產的“三階加速”

- 快速打樣:針對研發驗證階段,提供PCB設計可制造性分析(DFM)、元器件選型優化服務,確保樣品一次通過率提升30%。

- 加急生產:應對緊急訂單需求,通過模塊化產線切換和智能物料調度系統,實現“插單不撞單”。

- 常規交付:依托MES制造執行系統實時監控設備狀態,結合SPC統計過程控制技術,將量產周期壓縮至傳統模式的1/3。

二、技術賦能的“精準”革命:從微米級貼裝到AI工藝優化

1. 超越行業標準的精度控制

- 0.03mm貼裝誤差:采用真空吸附+視覺對中系統,成功解決0201元件貼裝偏移難題,滿足5G基站、醫療內窺鏡等高可靠性場景需求。

- BGA焊點零缺陷:通過X-Ray檢測設備將焊點空洞率控制在15%以內,配合紅外返修臺實現局部精準加熱,避免PCB熱損傷。

2. 數字化工藝的智能進化

- AI視覺缺陷分類:系統自動識別立碑、偏移、橋連等20余種焊接缺陷,誤判率低于1%。

- 動態參數調整:基于實時生產數據,AI算法自動優化刮刀壓力、脫模速度等12項關鍵工藝參數,確保不同批次產品性能一致性。

三、成本控制的“隱形”優勢:從物料采購到全生命周期管理

1. 供應鏈的“精益化”改造

- 共享鋼網模式:為客戶節省鋼網制作成本,特別適合初創企業的小批量試產需求。

- 階梯報價體系:根據訂單量動態調整單價,500片以下訂單綜合成本降低。

- 器件替代方案:工程團隊提供BOM成本優化建議,通過國產替代方案將元器件采購成本壓縮。

2. 質量成本的“前置化”管控

- 來料三重檢驗:對元器件實施外觀檢測、電氣性能測試、可靠性驗證,將物料不良率控制在0.05%以內。

- 過程全追溯:每塊PCBA綁定唯一追溯碼,記錄從錫膏印刷到功能測試的全流程數據,支持質量問題48小時溯源。

四、行業定制的“深度”服務:從醫療合規到車規級認證

1. 醫療電子的“安全護航”

- 遵循ISO13485醫療器械質量管理體系,提供無鉛工藝、生物相容性材料認證服務,滿足心臟起搏器、便攜式超聲等設備的嚴苛要求。

2. 汽車電子的“環境適應”

- 優先選用AEC-Q200認證元器件,通過高低溫循環測試、振動沖擊試驗,確保產品適應-40℃~125℃極端環境。

3. 通信設備的“集成突破”

- 解決多PCB板級互聯、高頻信號完整性、電磁屏蔽等難題,成功交付5G小基站、物聯網網關等復雜產品。

五、客戶價值的“閉環”實現:從NPI驗證到全球交付

1. NPI階段的“風險攔截”

- 在樣品制作階段嵌入環境應力篩選(ESS)測試,提前暴露設計缺陷,將量產返工率降低。

2. 量產階段的“規模效應”

- 支持無起訂量限制服務,通過SMED快速換模技術,實現“小批量多品種”與“大規模生產”的無縫切換。

3. 全球交付的“物流優化”

- 與DHL、FedEx建立戰略合作,提供恒溫恒濕包裝、進出口報關一站式服務,確保產品72小時內抵達歐美主要市場。

結語:

在電子產品生命周期縮短至6-18個月的今天,1943科技以技術精度×生產柔性×成本管控的三重優勢,重新定義小批量SMT加工的價值標準。選擇我們,不僅是選擇一家加工服務商,更是獲得一個貫穿產品全生命周期的戰略加速伙伴。立即咨詢,讓您的產品搶占下一個市場風口!

2024-04-26

2024-04-26