提升SMT貼片代工的產品交付速度,需從全流程優化、自動化升級、智能化管理等維度入手,結合行業成熟經驗與技術手段,實現效率與質量的雙重保障。以下是1943科技基于行業實踐總結的核心策略:

一、全流程效率提升:從設計到交付的精準管控

-

設計端優化

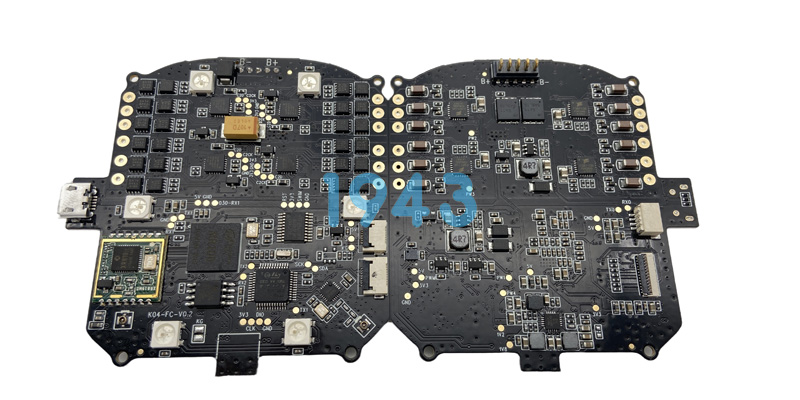

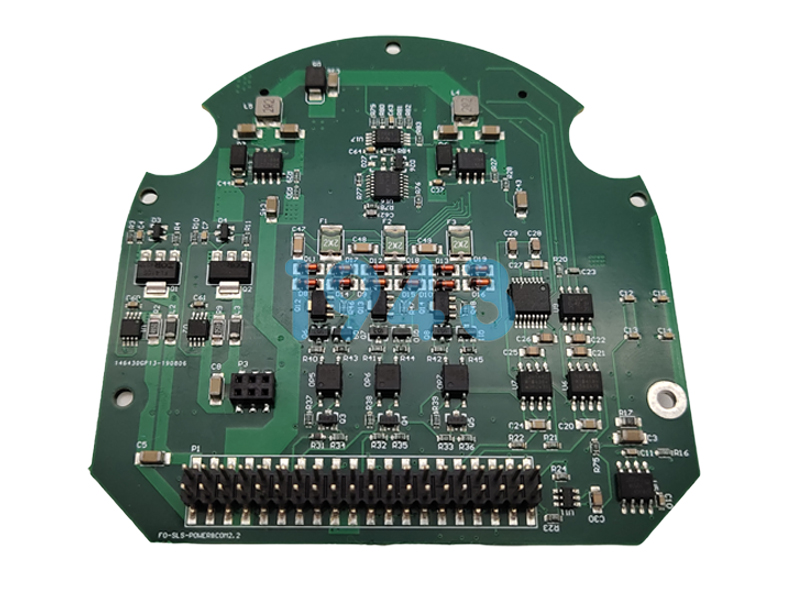

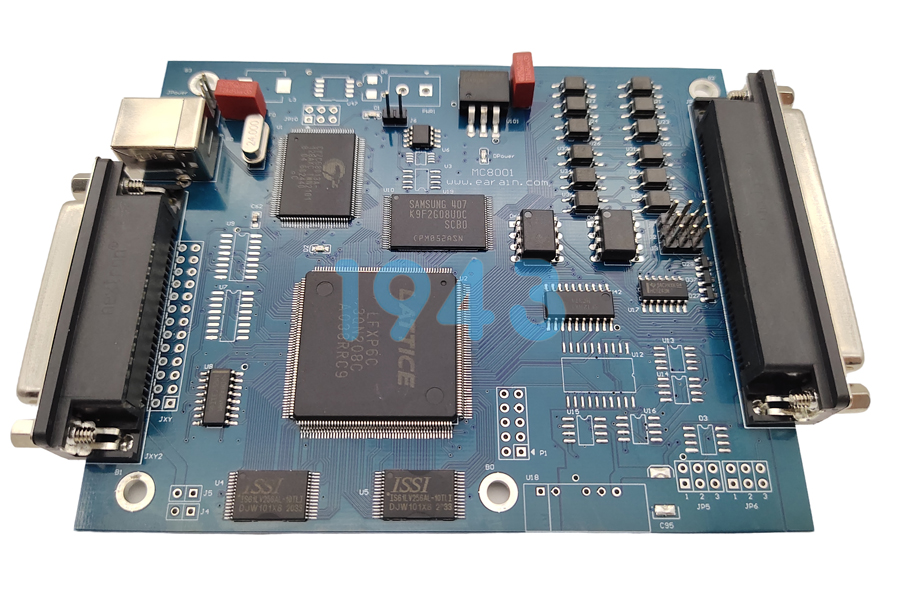

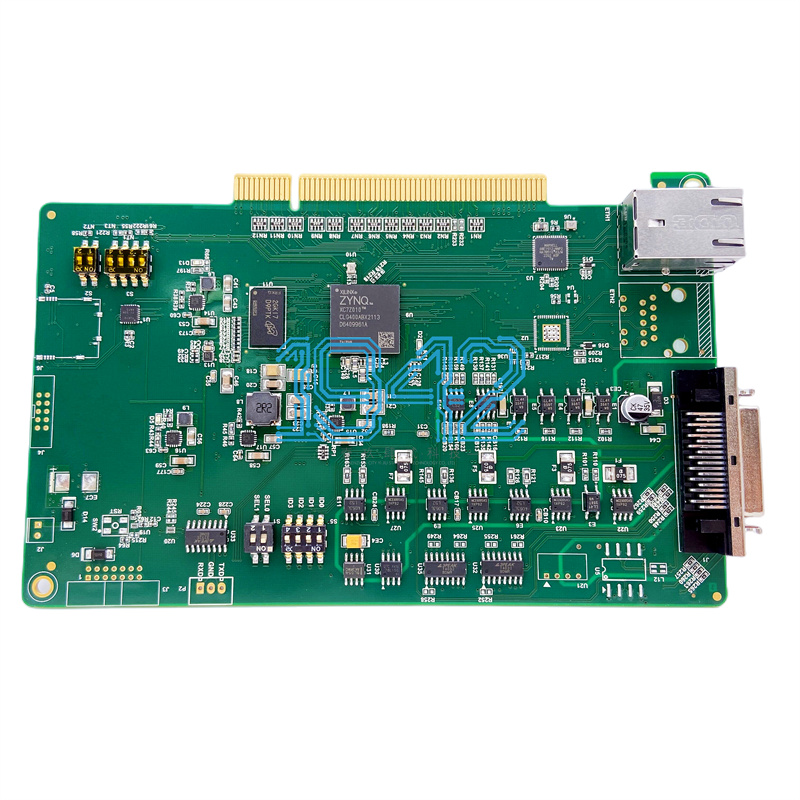

- PCB布局優化:通過合理布局減少元件間的干擾和線路長度,降低貼片過程中的工藝復雜度,縮短調試時間。

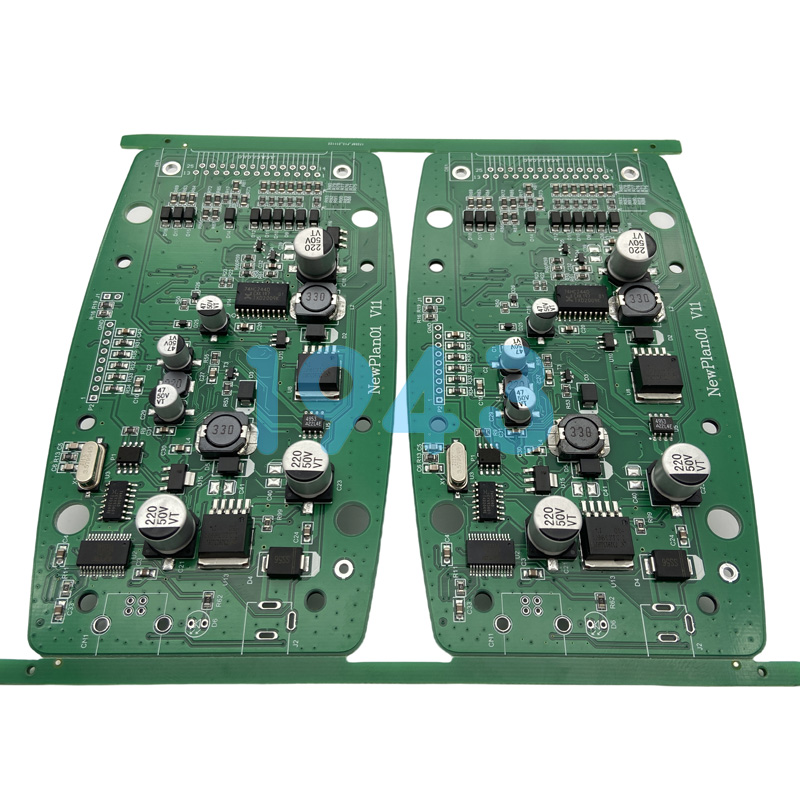

- 標準化設計:采用通用化元件和標準化封裝0402、0603等,減少非標元件帶來的物料采購和貼片工藝適配成本。

- 焊盤設計規范:優化焊盤尺寸與形狀,確保焊膏印刷的均勻性和焊接可靠性,減少返工率。

-

物料管理智能化

- 三級核查體系:建立“來料抽檢-上料復核-換線盤點”機制,避免因物料短缺或錯料導致的生產中斷。

- 智能倉儲系統:通過條碼/RFID技術實現物料批次追溯與庫存動態預警,確保關鍵物料“零缺料”。

- 代料服務優勢:依托全球供應鏈網絡,提供快速采購與備貨服務,縮短物料交付周期。

-

工藝參數動態優化

- 設備健康監測:每日執行CPK值檢測,確保貼片機、印刷機等設備處于最佳狀態,減少停機維護時間。

- 貼片參數調校:根據元件類型動態調整吸嘴壓力、貼裝速度和精度±0.03mm,提升高密度貼裝效率。

- 回流焊曲線優化:采用四溫區精準控制,縮短固化時間并保障焊接質量。

二、自動化與智能化升級:技術驅動效率躍升

-

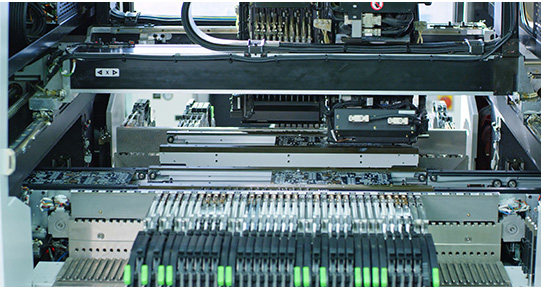

設備自動化

- 高速貼片機+視覺識別:配備激光對中系統與動態補償技術,實現0201級微型元件的高速高精度貼裝。

- 全自動檢測系統:集成AOI(自動光學檢測)與3D SPI(焊膏檢測)設備,實現100%在線檢測,缺陷識別率≥99.5%,減少人工復檢時間。

- 智能料架管理:通過缺料自動預警系統,實時監控供料器狀態,避免因物料空缺導致的產線停滯。

-

工藝流程數字化

- MES系統全程追溯:從PCB設計到成品出庫,實時記錄生產數據,實現進度可視化與問題快速定位。

- SPC過程控制:每2小時檢測錫膏厚度,通過統計分析提前預警工藝波動,減少異常停機。

- FAI首件檢測:首件合格率100%后批量生產,避免批量性工藝缺陷導致的返工。

-

排產算法優化

- 動態排產系統:基于改進粒子群算法的智能排產工具,可根據訂單優先級、設備利用率等參數實時調整生產計劃,支持臨時訂單插入,縮短換線時間30%以上。

- 多線程并行生產:針對小批量訂單,采用“混線生產”模式,減少專用產線切換成本,提升設備綜合利用率。

三、環境與人員協同:構建高效交付生態

-

車間環境標準化

- 溫濕度控制:車間環境維持23±2℃、45-65%RH,保障貼片膠、焊膏等材料的穩定性,減少工藝偏差。

- 潔凈度管理:10萬級潔凈車間,降低粉塵對精密元件的污染風險,減少清潔與返修時間。

-

人員與培訓體系

- 標準化操作流程:制定貼片機操作、設備維護等SOP文件,減少人為操作差異導致的效率損失。

- 技能認證體系:通過定期培訓與考核,確保操作人員掌握最新設備參數調校、異常處理等技能,縮短新員工上崗周期。

- 跨部門協同機制:設計、工藝、生產團隊緊密配合,實現“設計即制造”的快速響應模式,減少溝通成本。

-

應急響應機制

- 備件與設備冗余:關鍵設備配置備用單元,突發故障時可快速切換,避免產線停擺。

- 快速換線方案:針對多品種小批量訂單,建立標準化換線流程,換線時間縮短至30分鐘以內。

四、交付速度提升的量化目標參考

| 優化維度 | 傳統模式 | 優化后目標 |

|---|---|---|

| 物料短缺率 | 2% | ≤0.5% |

| 貼片機CPK值 | 1.33 | ≥1.67 |

| 回流焊不良率 | 1.2‰ | ≤0.8‰ |

| 換線時間 | 60分鐘 | ≤30分鐘 |

| 交付周期(500pcs) | 7-15天 | 3-7天 |

結語

通過全流程數字化管理、自動化設備升級與智能化排產系統的深度協同,SMT貼片代工的交付速度可顯著提升,同時保障產品質量與成本控制。1943科技以“技術+服務”雙輪驅動,助力客戶在激烈的市場競爭中搶占先機。如需定制化解決方案,歡迎隨時聯系,我們為您的高效交付保駕護航!

2024-04-26

2024-04-26