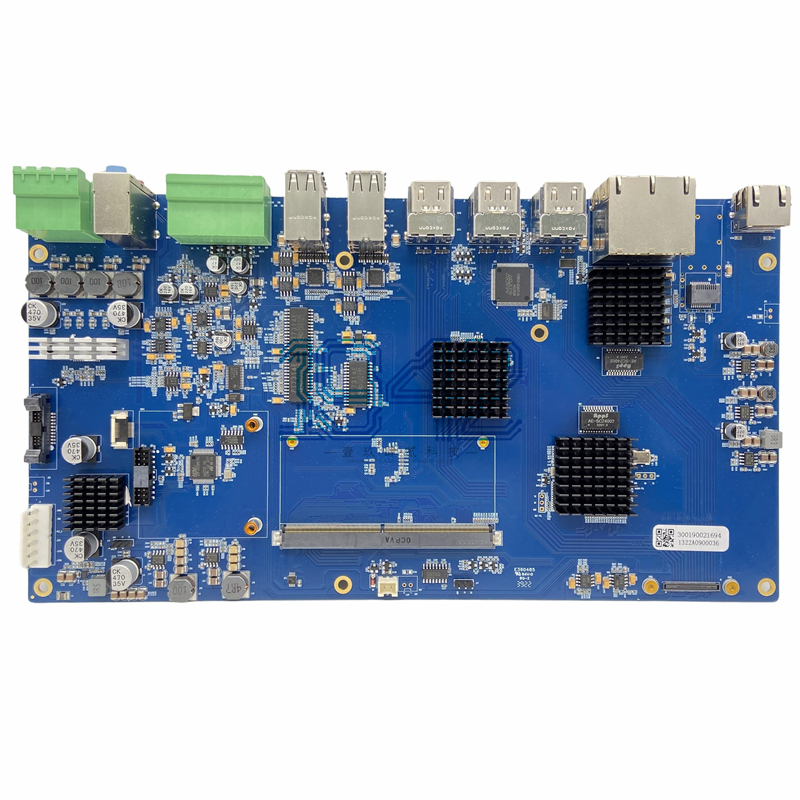

一塊高密度混裝板卡可能同時(shí)集成0201微型元件、BGA封裝芯片、大功率連接器及異形插裝件,傳統(tǒng)波峰焊易導(dǎo)致微型元件損壞,手工焊接則面臨效率低、一致性差的問題。選擇性焊接技術(shù)憑借“定點(diǎn)控溫、精準(zhǔn)施焊”的特性,成為解決復(fù)雜混裝板卡焊接難題的核心方案。1943科技將從技術(shù)原理、工藝優(yōu)勢、應(yīng)用場景及質(zhì)量管控四個(gè)維度,分享選擇性焊接如何助力SMT加工廠實(shí)現(xiàn)效率與質(zhì)量的雙重突破。

一、傳統(tǒng)焊接的痛點(diǎn)與選擇性焊接的技術(shù)突破

1.1 傳統(tǒng)工藝的局限性

- 波峰焊的“無差別加熱”:通過高溫錫波覆蓋整個(gè)PCB,適合批量焊接,但對熱敏元件(如電容、傳感器)極不友好。例如,某工業(yè)PLC板卡采用波峰焊時(shí),0201電容因高溫導(dǎo)致封裝開裂,損壞率達(dá)15%,直接引發(fā)批量返工。

- 手工焊接的“人為誤差”:依賴操作員經(jīng)驗(yàn),對0.2mm間距的QFP芯片,焊點(diǎn)拉尖、虛焊的概率高達(dá)8%;且效率低下,一塊含30個(gè)復(fù)雜焊點(diǎn)的醫(yī)療板卡,手工焊接需25分鐘,難以滿足量產(chǎn)需求。

- 回流焊的“覆蓋盲區(qū)”:適合貼片元件,但對插裝式功率端子(如DC-DC連接器)無能為力。這類端子需穿透PCB焊接,回流焊的熱風(fēng)無法觸及焊點(diǎn)底部,易出現(xiàn)“冷焊”,某電源廠商測試顯示,焊點(diǎn)脫落率達(dá)5%。

1.2 選擇性焊接的核心優(yōu)勢

- 精準(zhǔn)控溫,保護(hù)熱敏元件:針對不同元件的耐熱性,可單獨(dú)設(shè)置焊接溫度。例如,焊接電容時(shí)設(shè)200℃,焊接功率端子時(shí)設(shè)250℃,某測試顯示,其對熱敏元件的損壞率僅0.1%,遠(yuǎn)低于波峰焊的15%。

- 視覺定位,確保焊點(diǎn)精度:采用CCD相機(jī)+AI圖像識別系統(tǒng),可自動識別焊點(diǎn)坐標(biāo),即使PCB存在±0.2mm的偏移,也能實(shí)時(shí)補(bǔ)償,確保焊錫精準(zhǔn)落在焊點(diǎn)上。例如,0.3mm直徑的BGA焊點(diǎn)焊接良率達(dá)99.8%。

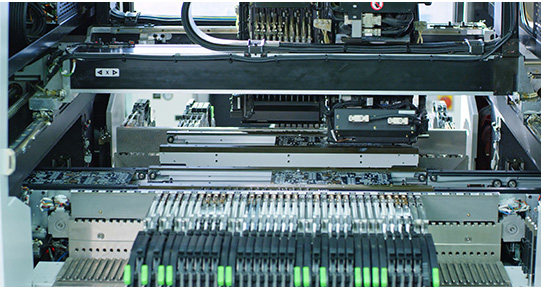

- 高效自動化,提升量產(chǎn)能力:自動化設(shè)備每小時(shí)可焊接120塊PCB(含30個(gè)復(fù)雜焊點(diǎn)),效率是手工焊的4倍;且焊點(diǎn)一致性高,不良率穩(wěn)定在0.5%以下,適合百萬級量產(chǎn)需求。

二、選擇性焊接的工藝流程與關(guān)鍵參數(shù)

選擇性焊接并非“簡單的定點(diǎn)焊錫”,而是包含“助焊劑噴涂、預(yù)熱、焊接、冷卻”四大核心環(huán)節(jié)的系統(tǒng)工藝。1943科技通過千余案例總結(jié)出各環(huán)節(jié)的“黃金參數(shù)”:

2.1 助焊劑噴涂:精準(zhǔn)覆蓋,避免殘留

- 噴涂方式:采用壓電噴射閥,可噴出直徑0.1mm的助焊劑霧滴,精準(zhǔn)覆蓋焊點(diǎn)區(qū)域(如BGA焊點(diǎn)的中心區(qū)域),避免濺到周圍元件。傳統(tǒng)刷涂式助焊劑的覆蓋誤差達(dá)±0.5mm,易導(dǎo)致非焊接區(qū)域殘留。

- 噴涂量控制:通過“稱重法”校準(zhǔn),每噴涂1000個(gè)焊點(diǎn),稱重助焊劑消耗量,確保單焊點(diǎn)噴涂量穩(wěn)定在0.008mg左右。某項(xiàng)目采用此標(biāo)準(zhǔn)后,助焊劑殘留率從12%降至0.8%。

- 助焊劑匹配:不同焊點(diǎn)材質(zhì)需匹配不同助焊劑。銅焊點(diǎn)用松香類助焊劑(活性等級RA),鎳鈀金焊點(diǎn)用免清洗助焊劑(活性等級RMA)。曾有客戶用RA級助焊劑焊接鎳鈀金焊點(diǎn),導(dǎo)致焊后出現(xiàn)“白斑”(助焊劑與鍍層反應(yīng)),換成RMA級后問題解決。

2.2 預(yù)熱:循序漸進(jìn),減少熱沖擊

- 復(fù)合預(yù)熱技術(shù):紅外預(yù)熱可快速加熱焊點(diǎn)區(qū)域(升溫速率5℃/s),熱風(fēng)預(yù)熱則保證PCB整體溫度均勻,避免局部溫差過大導(dǎo)致PCB變形。傳統(tǒng)紅外單預(yù)熱易使PCB邊緣溫度比中心低15℃,復(fù)合預(yù)熱可將溫差控制在±3℃以內(nèi)。

- 三段式升溫曲線:

- 第一段(室溫-80℃):緩慢升溫,避免PCB驟熱變形;

- 第二段(80℃-120℃):助焊劑活化(去除水分和溶劑);

- 第三段(120℃-150℃):保持溫度,讓助焊劑充分反應(yīng)。

- 時(shí)間控制:1.6mm厚的PCB預(yù)熱時(shí)間需8-10秒,2.0mm厚的PCB需12-15秒——厚度每增加0.4mm,預(yù)熱時(shí)間增加2-3秒,避免因預(yù)熱不足導(dǎo)致焊接時(shí)出現(xiàn)“冷焊”。

2.3 焊接:熱源匹配,控制焊錫量

- 激光焊接:適合微型焊點(diǎn)(如0.2mm間距QFP),激光光斑直徑可縮小至0.1mm,加熱速度快(峰值溫度250℃,加熱時(shí)間0.5秒)。某消費(fèi)電子PCB采用激光焊接后,焊點(diǎn)空洞率僅0.3%。

- 熱風(fēng)焊接:適合功率端子(如直徑2mm的DC端子),熱風(fēng)槍出風(fēng)口直徑1-2mm,溫度220-240℃,加熱時(shí)間2-3秒,可形成直徑3mm的飽滿焊點(diǎn),抗拉力達(dá)50N以上(遠(yuǎn)超行業(yè)30N標(biāo)準(zhǔn))。

- 焊錫量控制:送錫速度控制在0.5-1mm/s,焊錫量根據(jù)焊點(diǎn)大小調(diào)整。0.3mm BGA焊點(diǎn)需0.02g焊錫,2mm端子焊點(diǎn)需0.1g焊錫。通過“視覺檢測”實(shí)時(shí)監(jiān)控焊錫量——焊接后用CCD相機(jī)拍攝焊點(diǎn),若焊錫高度低于標(biāo)準(zhǔn)值(如BGA焊點(diǎn)高度0.2mm),則自動補(bǔ)錫,良率提升至99.9%。

2.4 冷卻:快速結(jié)晶,提升焊點(diǎn)硬度

- 復(fù)合冷卻技術(shù):先用常溫風(fēng)冷(風(fēng)速5m/s)將焊點(diǎn)溫度從250℃降至150℃(降溫速率10℃/s),再用水冷板(溫度25℃)將溫度降至50℃以下,總冷卻時(shí)間控制在10秒以內(nèi)。傳統(tǒng)自然冷卻需30秒,且易導(dǎo)致焊點(diǎn)結(jié)晶不均,復(fù)合冷卻可使焊點(diǎn)硬度提升20%。

三、選擇性焊接的應(yīng)用場景與適配方案

3.1 車載電子:高可靠性與寬溫適應(yīng)性

車載PCB(如發(fā)動機(jī)控制器、ADAS雷達(dá)板)需承受-40℃~125℃的寬溫循環(huán)和50G的振動沖擊,焊點(diǎn)可靠性要求極高。采用Sn99Ag0.3Cu0.7低銀無鉛焊錫(銀含量僅0.3%,成本比Sn96.5Ag3.0Cu0.5低40%),配合底部填充膠(Underfill),可將BGA焊點(diǎn)的熱循環(huán)壽命(-40℃~125℃)從500次提升至1500次,滿足AEC-Q100 Grade 2標(biāo)準(zhǔn)。

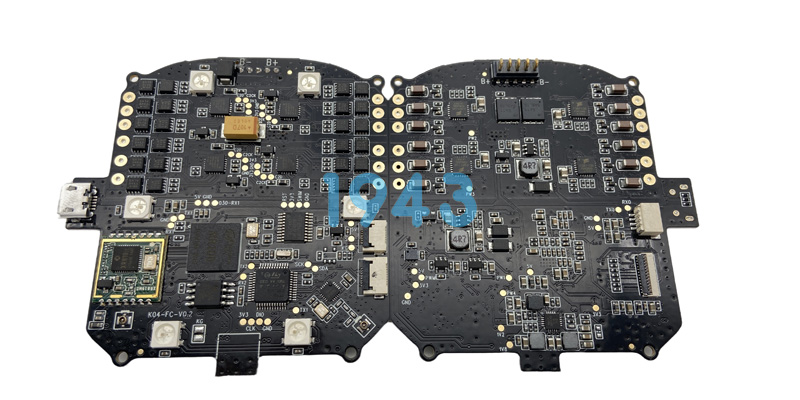

3.2 新能源OBC:大功率與微型元件混裝

OBC PCB需焊接大功率MOS管(插裝式)和微型采樣電阻(0201),傳統(tǒng)波峰焊會損壞采樣電阻,手工焊效率低。采用選擇性焊接:MOS管焊點(diǎn)用熱風(fēng)焊接(溫度240℃,時(shí)間2.5秒),采樣電阻附近焊點(diǎn)用激光焊接(溫度200℃,時(shí)間0.5秒),單塊PCB焊接時(shí)間從30分鐘(手工)縮短至2分鐘,良率達(dá)99.6%。

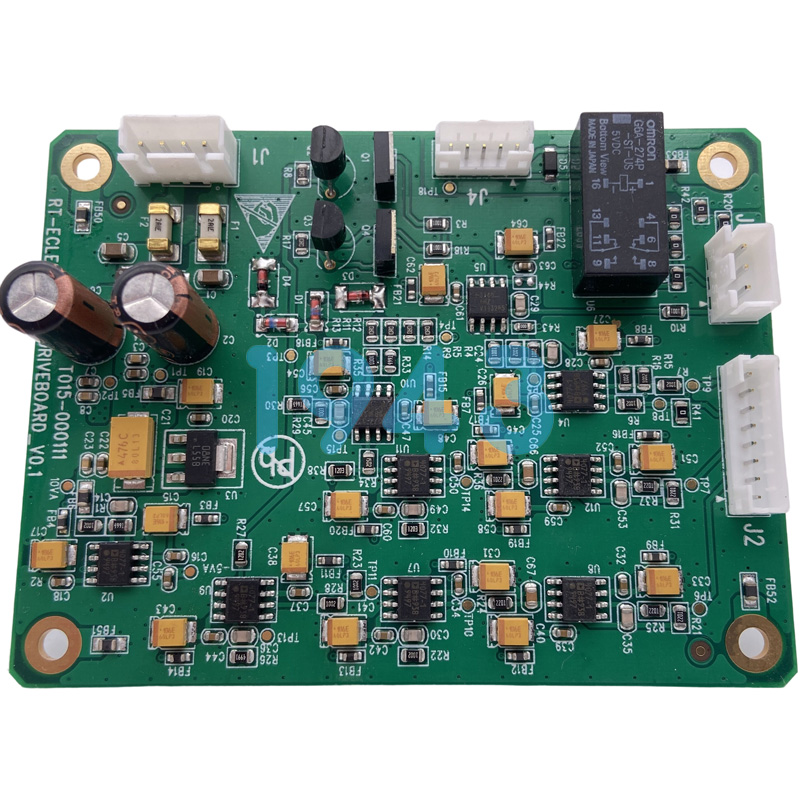

3.3 醫(yī)療電子:生物相容性與潔凈要求

醫(yī)療PCB(如監(jiān)護(hù)儀、超聲探頭板)需符合ISO 10993生物相容性標(biāo)準(zhǔn),焊接過程中不能有助焊劑殘留,且焊點(diǎn)需避免微生物滋生。采用RMA級免清洗助焊劑(焊后無需清洗,殘留量≤0.005mg/cm²),配合激光焊接(無焊渣產(chǎn)生),滿足醫(yī)療潔凈要求。

四、質(zhì)量管控:從參數(shù)監(jiān)控到失效分析

4.1 實(shí)時(shí)參數(shù)監(jiān)控

通過數(shù)據(jù)采集系統(tǒng),實(shí)時(shí)監(jiān)控焊接溫度、焊錫量、冷卻速率等關(guān)鍵參數(shù)。例如,若焊接溫度偏離設(shè)定值±5℃,系統(tǒng)自動報(bào)警并暫停生產(chǎn),避免批量不良。

4.2 焊點(diǎn)檢測與失效分析

- 抽檢規(guī)則:每批次隨機(jī)抽取10塊PCB,測試焊點(diǎn)抗拉力(如BGA焊點(diǎn)抗拉力≥15N),同時(shí)用顯微鏡檢查焊點(diǎn)外觀(無拉尖、無空洞、無裂紋)。

- 失效分析:對早期失效(使用1年內(nèi))的焊點(diǎn),通過X射線檢測、切片分析等手段,定位問題根源(如助焊劑殘留、冷焊等),并優(yōu)化工藝參數(shù)。

結(jié)語:選擇性焊接——復(fù)雜混裝板卡的“效率引擎”

在電子制造向高密度、高可靠性發(fā)展的趨勢下,選擇性焊接技術(shù)已成為SMT加工廠突破效率瓶頸、提升產(chǎn)品質(zhì)量的核心利器。1943科技憑借十多年技術(shù)沉淀與案例經(jīng)驗(yàn),為客戶提供從研發(fā)試產(chǎn)到批量生產(chǎn)的PCBA全流程服務(wù),助力客戶在車載電子、新能源、醫(yī)療電子等領(lǐng)域?qū)崿F(xiàn)量產(chǎn)突破。

2024-04-26

2024-04-26